BMW公司为直列式发动机开发了新的标准部件,在汽油机和柴油机上具有很高的通用性。介绍3缸和4缸轿车柴油机的开发情况,它们被配装于Mini和BMW X3轿车上。

1标准部件理念的不断发展

自1991年起,BMW公司不断在柴油机上贯彻标准部件理念。为了应对未来越来越高的要求,并将资源集中于开发高效的内燃机,BMW公司现在设计了汽油机和柴油机通用的标准部件[1,2],并最终将其扩展成包括所有3缸、4缸和6缸汽油机与柴油机在内的全新的发动机系列,其开发目标是所有直列式发动机都建立在相同的基础发动机平台和统一的发动机外围设备基础上。

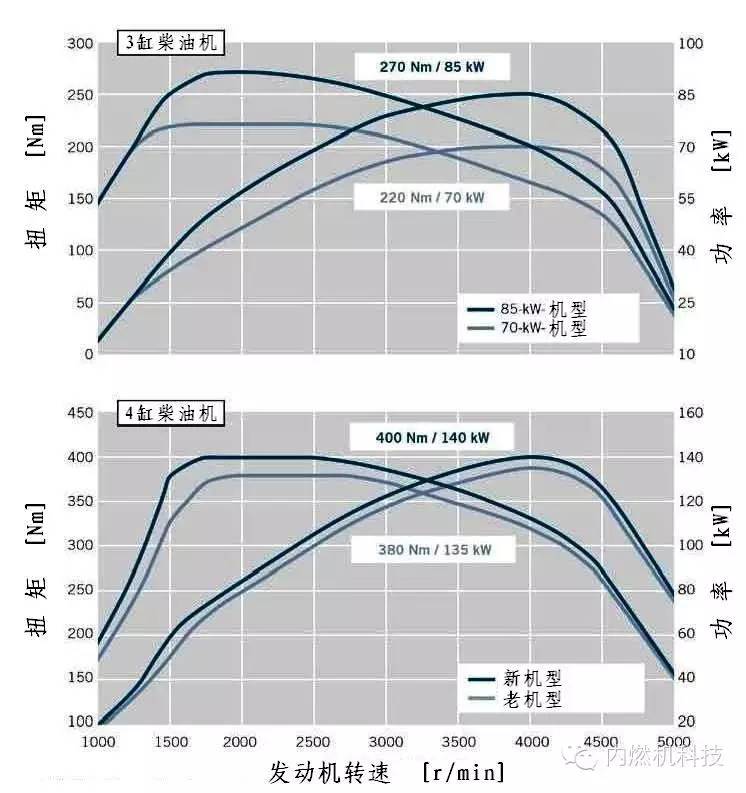

最初为轿车柴油机开发了2种3缸机型,分别配装于70 kW和85 kW的Mini轿车,而新型4缸机则首先配装于新型BMW X3型轿车,功率比老机型提高5 kW,即140 kW,成为中等功率等级车型。今后将有不同的功率等级机型配装于更多的车型。

2目标设定

新型汽油机和柴油机的开发目标是:开发更高效、更紧凑、更轻巧且功率更强劲的发动机,并能满足未来更严格的法规要求。汽油机和柴油机的开发目标仅有略微差异,可参见文献[3],因而柴油机的设计任务书规定:⑴顶级机型的升功率高于80 kW/L;⑵从略微超过怠速转速起就具有丰满的扭矩特性曲线;⑶具有明显改善的瞬态响应特性;⑷在用户实际使用和法定行驶循环中具有低燃油耗;⑸具有满足全球最严格废气排放法规限值要求的潜力;⑹采用铝气缸体曲轴箱的轻型结构型式;⑺优化基础发动机设计,使摩擦损失最小;⑵采用质量平衡机构,使3缸和4缸机型均具有高的运转平稳性。

此外,通用的汽油机和柴油机系列可达到如下的效果:⑴在多个生产基地灵活地组织生产(3缸、4缸和6缸汽油机与柴油机);⑵在相同的基础发动机平台上简单且迅速地推出不同的技术方案;⑶快速推出变型机;⑷所有的变型机与汽车具有统一的接口。

其他方面的挑战是,即使具有最大的通用化程度,各种变型机都要达到最佳的性能设计,以确保在竞争中各自的顶尖地位。

表1 3缸和4缸柴油机的主要技术规格

| 项目 | 参数 | |

| 发动机类型 | 3缸 机 |

4缸 机 (高功率机型) |

| 排量/mL | 1496 | 1995 |

| 缸径/mm | 84 | |

| 行程/mm | 90 | |

| 行程缸径比 | 1.07 | |

| 单缸排量/mL | 499 | |

| 连杆长度/mm | 142.5 | 138.0 |

| 连杆曲柄比 | 0.315 | 0.326 |

| 机体高度/mm | 289 | |

| 压缩比 | 16.5 | |

| 缸心距/mm | 91 | |

| 主轴承直径/mm | 55 | |

| 主轴承宽度/mm | 25 | |

| 连杆轴承直径/mm | 45 | 50 |

| 连杆轴承宽度/mm | 24 | |

| 活塞压缩高度/mm | 42 | 47 |

| 活塞火力岸高度/mm | 10 | 9.12 |

| 活塞销直径/mm | 28 | 32 |

| 活塞销长度/mm | 60 | 64 |

| 进/排气门直径/mm | 27.2/24.6 | |

| 进/排气门升程/mm | 8.5/8.5 | |

| 气门杆部直径/mm | 5 |

3设计方案

新型3缸和4缸柴油机(图1)的结构遵循2007年柴油机可靠的结构型式,并沿用BMW公司多年来发动机传统的缸心距,单缸排量为0.5 L,由气缸数覆盖所需的排量跨度(表1)。集成平衡轴的气缸体曲轴箱和位于油底壳内的组合式机油泵和真空泵是紧凑轻型结构发动机的基础,链传动机构被布置在发动机后端,使辅助设备能布置在进气侧,因此,排气侧能完全用于自由地布置增压和近发动机后处理装置。图2示出了柴油机的纵横剖视图。

图1--BMW公司新型轿车柴油机

图2--新型3缸柴油机纵横剖视图

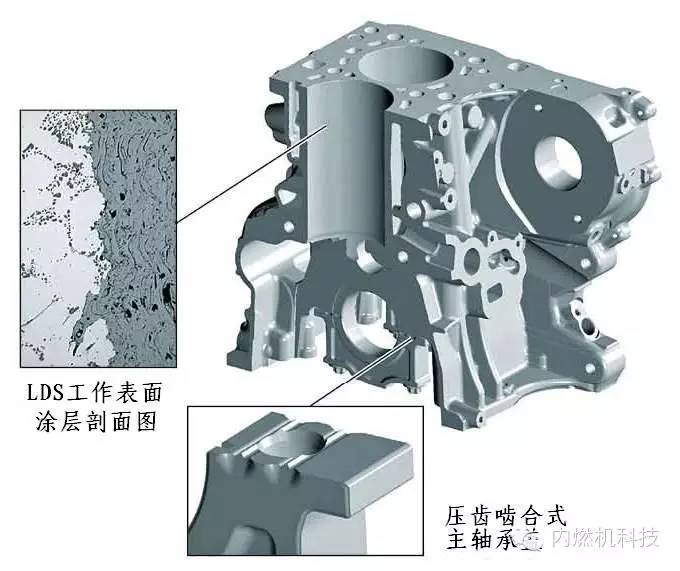

4结构型式—基础发动机

铝气缸体曲轴箱采用金属模铸造并经热处理,由目前的柴油机系列演变而来,继续沿用变速器侧刚性连接的高压泵法兰,以及预铸的冷却液和机油通道等久经考验的可靠的结构设计特点(图3)。并在BMW公司的柴油机上首次应用气缸套工作表面激光金属线材喷镀(LDS)涂层,厚度仅0.3 mm,极其耐磨,与传统的灰铸铁气缸套相比,具有明显更好的散热性能。这种解决方案是建立在BMW公司汽油机制造工艺和产品开发方面所累积的经验基础上的。

图3--3缸柴油机的气缸体曲轴箱

为了不断降低摩擦,采用不同的连杆轴颈直径,最高燃烧压力超过16 MPa的变型机选用50 mm的连杆轴颈直径,而最高燃烧压力较低的机型则选用45 mm的连杆轴颈直,均采用较长的连杆来降低活塞摩擦。同时,特别注重优化气缸-活塞摩擦副的设计,因气缸孔具有非常刚性的结构型式,因此能进一步降低3道活塞环的张力。3缸和4缸机的锻钢曲轴各有4个平衡块。喷油泵和凸轮轴以可靠的方式由振动小的曲轴后端的链轮驱动(图4)。2种机型的滚动轴承平衡轴均由齿轮驱动,而4缸机的2根高置平衡轴由热压配合、在最后一个曲柄臂位置上的齿轮驱动。3缸机的一阶自由惯性力矩由支承在气缸体曲轴箱中的锻钢平衡轴来平衡,由曲轴前端的整体式齿轮驱动。为了改善声学性能,柴油机也应用张紧直齿轮,并加装了弹簧,转动时齿面啮合转换平稳,消除了怠速运转范围内齿轮啮合时发出的响声。

图4--3缸柴油机的曲轴与平衡轴

与BMW公司所有柴油机一样,链传动机构由3部分组成,在链条平面上形成连套的紧凑的结构型式。系统中的大多数部件都是可用于其他标准部件发动机的通用件。在量产中首次应用了采用物理汽相沉积涂层铆钉的链条,这种涂层几乎完全消除了链条在被炭黑污染的发动机机油中对磨损的敏感性。

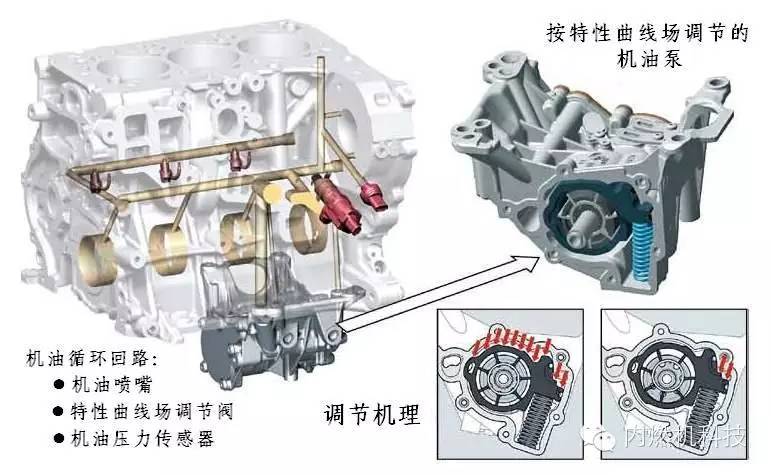

油底壳中的组合式机油泵和真空泵的设计方案是在目前量产柴油机的基础上演变而来的,而全可变滑片式机油泵则是全新开发的,带有1个调节阀,其体积流量在整个特性曲线场范围内可以进行调节,这种调节方式允许发动机在宽广的特性曲线场范围内以很低的机油压力运行,而机油喷嘴能在不同的压力水平上打开或关闭,从而获得显著的节油效果(图5)。

图5--可调式机油泵和可开关式机油喷嘴

5增压和喷油

柴油机的产品性能主要取决于增压系统和喷油系统,相应的创新技术已被用于量产中。BMW公司在这种新型3缸柴油机上应用了型号为VTG 35的可变涡轮截面(VTG)增压器,通过新开发的压气机叶轮,以及与涡轮非常精确协调的涡轮导向叶片流通截面的几何形状,获得了突出的热力学性能。可变涡轮导向叶片可精确且迅速地进行电动调节,从而使增压压力以极小的滞后达到最佳调节。

BMW公司首次在新型4缸柴油机上装备了由滚动轴承支承的GT 7型VTG增压器,新开发的涡轮与压气机叶轮相组合,在效率、瞬态响应和加速性方面创造了最佳记录。这种新型的转子支承方式降低了摩擦,并获得了较高的总效率。在开发这些新技术时,除了热力学目标之外,还特别注重提高可靠性和声学性能。

无论在3缸机还是4缸机上柴油机都配装了新一代高压共轨喷油系统。该喷油系统具有以下性能:⑴最高系统压力提高到200 MPa;⑵更高的系统动态性能;⑶燃烧室中更好的燃油准备。在系统压力和动态性能方面满足具有竞争性要求的关键因素是开关阀技术,以及新一代CRI 2.20型电磁阀式喷油器的压力补偿功能。喷油器的设计与提高的系统压力和燃烧方面的特殊要求相匹配,而靠近座面的针阀导向明显改善了喷束品质。

6燃烧过程

开发燃烧过程的重点是改善低转速和中等转速时部分负荷区域的性能,其主要的影响因素是:⑴涡轮导向叶片关闭时的涡轮效率;⑵应用具有较小流量的喷油嘴(QH 370/7孔);⑶系统压力为200 MPa的电磁阀式喷油器。

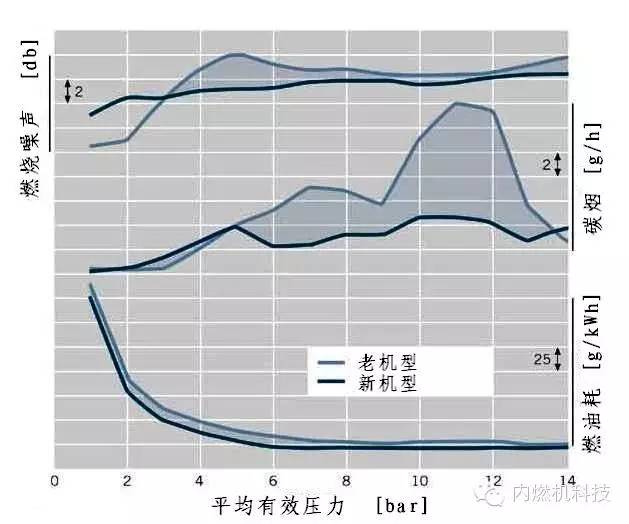

改善采用标准部件发动机的燃烧过程,4缸机上主要表现在发动机转速1 500 r/min时的负荷截面上(图6)。喷油压力高达200 MPa的喷油系统,以及经优化的喷油器、喷油嘴和增压使得即使功率提高了5 kW,喷油嘴的流量仍可减小25 %,从而降低了燃油耗和碳烟排放,并改善了燃烧噪声。

图6--进一步开发的燃烧室过程

BMW公司在4缸柴油机上首次应用的燃烧压力传感器有助于改善燃烧过程。最初,这种传感器被用于调节燃烧重心位置,已燃质量分数50%的采集和调节能明显减弱进气空气质量采集误差的影响,至今已能满足废气排放限值要求,而不会对废气排放稳定性和驾驶机动性产生不良影响,而且燃烧压力传感器又为对燃烧过程施加影响开启了众多其他可能性。

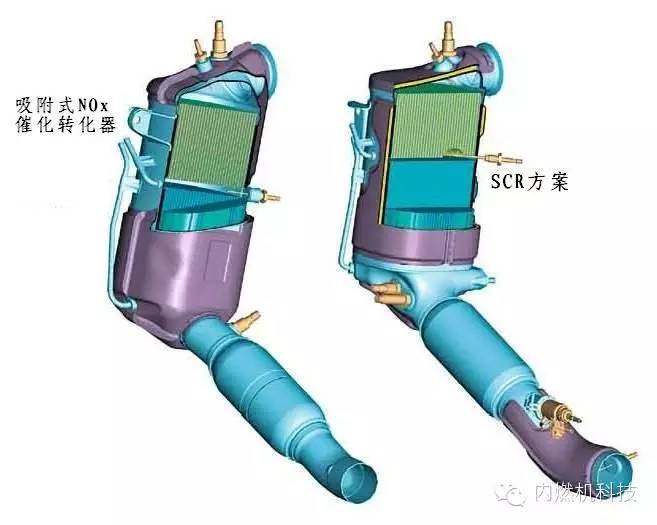

7废气系统

一直以来,BMW公司将氧化催化转化器(DOC)和吸附式氮氧化物催化转化器(NSC)安装在同一个壳体中的方案用于柴油汽车,现在这种对性能和成本均有利的结构布置型式也被用于横置式发动机车型上(图7),因此与布置在汽车地板下的选择性催化还原(SCR)催化转化器相结合形成1个模块化装置,以满足全球所有可预见的废气排放法规要求。

图7--废气装置的热端(NSC和SCR)

柴油颗粒捕集器(DPF)采用经试验证实有效且具有催化涂层的SiC结构型式。为了减少噪声和热辐射,其外壳用带刺不锈钢薄板包裹的厚度为10 mm的硅酸盐纤维护板遮盖。

排气后处理系统中的传感器包括DPF前后的压差传感器、催化转化器前后的温度传感器,以及DPF后的过量空气系数λ传感器。这种紧凑的结构型式对系统部件应用的流动造型及其热力-机械设计提出了很高的要求,例如由涡轮增压器涡旋引起的催化转化器基质载体中的不均匀流动需要通过进口喇叭口中的流动整流器得以改善。除了用于欧5或欧6的氧化催化转化器或NSC结构型式之外,图7还示出了SCR方案,它被用于高负荷谱车型和美国市场。而AdBlue尿素水溶液计量模块在上述方案中被作为分离部件使用。

8燃油耗

通过在发动机摩擦、热力学和暖机运转性能等方面的不断开发,与老机型相比,新机型相比老机型具有明显的节油效果。此外,在3缸机上,通过小型化效果进一步显示出了通用标准部件的优越性。下文将详细探讨几种降低CO2排放的措施[1]。

其中,非常注重活塞组的设计,其主要措施包括:⑴活塞间隙增大40 %;⑵活塞中心线偏移量减小20 %;⑶活塞裙部采用减少摩擦功率的涂层;⑷将活塞环高度减小到1.5 mm;⑸活塞环切向力减小25 %。这种活塞组能使新欧洲行驶循环(NEDC)中的CO2排放量最多降低1 %,并且不会使活塞噪声和机油消耗量恶化。

通过采用可调式滑片机油泵还能进一步降低CO2排放,与可开关的机油喷嘴和减少机油泄漏的主轴承相结合,能明显降低部分负荷运行工况的机油压力水平,低机油压力水平可达0.13 MPa,从而使NEDC中的CO2排放量最多降低2 %。

4缸柴油机采用新型滚动轴承废气涡轮增压器,通过改善效率可使部分负荷范围内的燃油耗降低1%~2 %。此外,与新型喷油系统相互作用,快速建立增压压力,并显著改善了瞬态响应特性。

3缸柴油机通过优化摩擦和热力学,为降低CO2排放提供了额外的自由空间,除了从减小排量和改善热力学性能所获得的优势之外,通过缩短暖机运转时间减少了摩擦损失和轴承部位数目,以及缩小了机油泵。此外,取消了预热塞,并减少了预热电流的需求量,与2.0 L老机型相比,燃油耗降低9 %,而与1.6 L 4缸柴油机相比,燃油耗降低约5 %。

9功率和扭矩

图8示出了新型3缸和4缸柴油机的全负荷特性曲线。所有采用标准部件的机型均在宽广的转速范围内具有非常丰满的扭矩特性曲线,从而在2 000 r/min的转速跨度范围内具有90 %的最大扭矩可供使用。

图8--新型3和4缸柴油机的全负荷特性曲线

3缸柴油机以70 kW或85 kW功率及220 N·m或279 N·m扭矩覆盖低功率区段车型,而4缸柴油机的高功率机型目前已投入量产,相比老机型功率增大5 kW,达到140 kW,扭矩增大20 N·m,达到400 N·m。未来,通过向下和向上扩展功率变型充实该柴油机系列。上述情况使在降低CO2排放量高达9 %的同时显著改善了车辆的行驶性能(表2)。

表2 配装3缸和4缸柴油机车型的行驶性能和燃油耗

| 项目 | 参数 | |||

| 发动机类型 | 3缸机 | 4缸机 | ||

| 老车型(4缸机) | 新车型 | 老车型 | 新车型 | |

| 按NEDC运行CO2排放/(g·km-1) | 99 | 92 | 149 | 136 |

| 最高车速/(km·h-1) | 197 | 205 | 210 | 210 |

| 0~100 km/h加速性/s | 9.7 | 9.2 | 8.5 | 8.1 |

| 80~120 km/h(5档位)/s | 9.2 | 8.9 | 9.0 | 8.8 |

| 废气排放水平 | 欧5 | 欧6 | 欧5 | 欧6 |

10声学性能

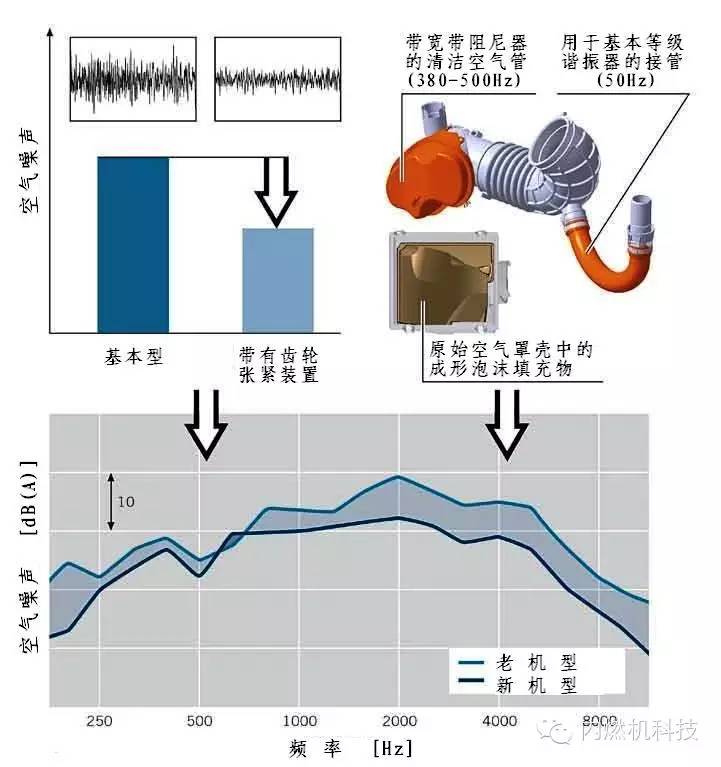

通常,柴油机具有较高的升功率和升扭矩,以及较丰满的全负荷特性曲线,因而对声学性能提出了特别的要求。特别是在低转速范围内,气缸数的减少及增大扭矩所需的增压压力的提高增强了运转平稳性和空气流动脉冲的持续性。额定功率与部分负荷之间的跨度增大又提出了额外挑战,而且必须采用固定的喷油嘴尺寸来满足这种要求。驱动齿轮中装有张紧弹簧的平衡轴、进气空气管路中的宽带谐振器,以及内衬吸音泡沫材料的进气罩壳中的阻尼器从力学和空气导向上明显抑制了空气脉冲的持续性。

持续不断的开发燃烧过程也对降低燃烧噪声产生了非常有利的效果。采用工作能力更强的喷油系统使能够应用液力流量减小的喷油嘴,并优化了喷射最小喷油量的能力,更好的混合气准备使着火滞后缩短,从而获得了较小的燃烧压力升高率。

与老机型相比,BMW公司新型3缸和4缸柴油机具有较轻的噪声,并大幅降低了空气流动脉冲的持续性(图9)。

图9--声学性能的改善(AGD=进气噪声阻尼器)

11废气排放

通过不断开发燃烧过程,新机型的原始排放相比老机型明显降低,此外,结合NSC和DPF在内的非常有效的近发动机排气后处理,废气排放以较可靠的差距处于欧6限值以下。同时,新型模块化排气后处理系统提供了进一步满足美国,以及欧洲未来排放限值要求的潜力。

12结语

为了应对未来更严峻的挑战,BMW公司为其直列式汽油机和柴油机开发了具有重要意义的标准部件。这些新型动力总成的结构是建立在当前柴油机久经考验的可靠的设计方案基础之上的,并通过最新的系统开发充实成1个持久的技术平台。新型3缸柴油机以低燃油耗而备受青睐。

作为新发动机系列中的首批机型,3缸机的2种功率变型和4缸机的高功率机型已投放市场,与老机型相比,新机型的动力性能显著提高,同时大幅降低了燃油耗,所有目标车型的废气排放明显低于未来的欧6限值,此外,配装新型标准部件柴油机的车型具有良好的声学性能。

全部0条评论

快来发表一下你的评论吧 !