接口/总线/驱动

一、背景简介:

唐钢煤气焦化厂化产车间仪表系统参数检测和控制采用的全部是模拟仪表,有些甚至为老式的II性仪表,存在着精度低、干扰影响大的缺点,整个系统的控制品质非常差。随着生产的发展,原系统已不能更好地满足生产需要,厂方越来越迫切地需要对控制系统实现计算机控制,对整个生产系统进行一个统一的科学管理。

随着过程控制技术、自动化仪表技术和计算机网络技术的成熟和发展,控制领域发生了一次又一次技术变革,从集中控制到集散控制再到现场总线控制,每次变革都使传统的控制系统无论在结构上还是在性能上都产生了巨大的飞跃,对社会产生了巨大的经济效益。

沈阳中科博微自动化技术有限公司承担唐钢煤气焦化厂控制系统的改造工程,采用目前世界自控领域最先进的基金会现场总线技术,在不影响原系统各种性能的前提下对老系统进行改造,提高企业的控制和管理水平,促进现场总线技术在我国的发展。二、系统功能

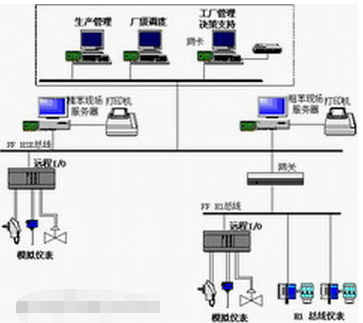

系统网络框图:

图一:系统网络框图

三、改造方案

根据现场工艺和原有系统的状况,我们提出以下改造方案:

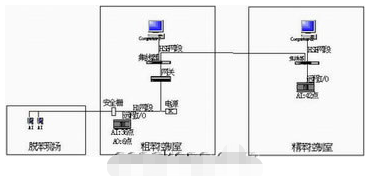

图二:FF现场总线配置图

改造工作如下:

·粗苯工段和精苯工段控制室各上一套微机及控制柜完成监控功能。

·精苯工段通过FF现场总线的HSE网段采集现场数据。

·粗苯工段通过FF现场总线的H1网段采集现场数据,并通过网关与监控计算机通讯。

·粗苯工段和精苯工段监控微机通过以太网联网,实现数据共享,并留有与厂内局域网联网接口。

·各工段I/O点数:

精苯工段:AI 42点

粗苯工段:AI 36点 AO 6点

·AI输入进行如下改造:

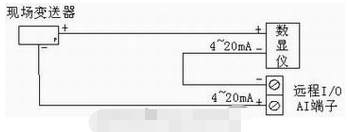

图三:AI输入改造

信号变送器将原系统4~20mA输入信号分为两路,一路用于原数显仪表显示,一路进远程I/O的AI输入端子。

·AO输出改造如下图所示:

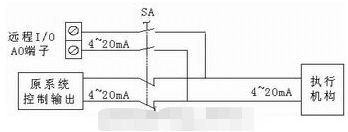

图四:AO输出改造

远程I/O的AO输出4-20mA信号与原系统控制输出经过一转换开关切换,相当于两系统并行运行,任一系统出现问题时,可以切换到另一系统 四、控制功能

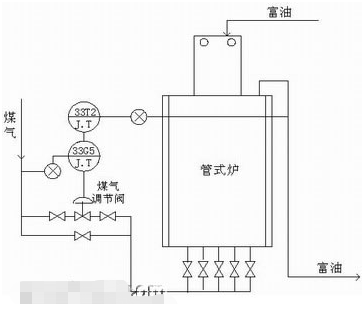

管式炉系统工艺如下:

图五:管式炉系统工艺

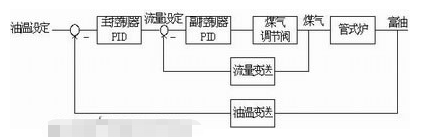

系统控制框图如下:

图六:系统控制框图

管式炉温度是个非常重要的工艺参数,将温度控制好,一方面可以延长炉子寿命,防止炉管烧坏,另一方面可以保证后面脱苯的质量。由于它本身热滞后时间很长,时间常数约15min,反应缓慢,而煤气压力经常波动,造成流量波动很大,因此简单的用PID控制达不到工艺精度。

串级调节系统以煤气流量作为副环,富油温度作为主环,克服了煤气流量波动造成的干扰,副环调整要具有先调、粗调、快调的特点,主环要具有后调、细调、慢调的特点,主副环相互配合、相互补充,共同完成控制功能,提高控制质量。五、微机监控系统功能

操作员站是系统操作监控的主要渠道,通过操作员站所显示的各种人机界面,可是实现整个生产过程的监视、控制和调节,以自动和手动两种方式确保生产过程的安全、经济、高效。并对各种信息形成各种运行参数报表、运行趋势曲线、操作记录及指导、历史数据信息、报警保护管理、人机操作等画面,供运行人员监视。

本套系统采用中国科学院沈阳自动化研究所所开发的国家九五攻关科研成果“SIAVIEW工业控制监控系统”实现操作站的监控软件系统功能。

操作员站的基本功能如下:

监视系统内每一个监测点的实时数据

显示系统工艺流程画面

提供控制操作的界面和调整方式

显示并确认报警

运行(手动/自动)方式的切换

建立并显示趋势曲线

调整过程设定值及相应的参数

历史数据查询功能

报表显示/打印

系统中每台操作站的显示器都能综合显示字符和图像信息,生产运行人员通过操作站的显示器完成整个粗苯工段和精苯工段的操作和监视。每幅画面能显示过程变量的实时数据和设备运行的状态,这些数据和状态至少每秒钟更新一次。所显示的颜色和图形将随过程状态的变化而变化。

系统对显示的每一个过程点,均显示其标志号、说明、数值、性质、工程单位、高低限值等等。

系统提供棒状图显示功能,运行人员可以调阅动态棒状图显示画面,通过动态棒状图的变化反应各种过程变量的变化。棒状图的显示比例可以根据工艺要求进行调节。并对超过报警值的部分用红色显示。

系统提供的趋势图,包括实时趋势和历史趋势两部分。所有的模拟量信号或计算值都可以在趋势图上进行显示。趋势图可以实现无级放大/缩小,能够查询趋势图上任意一点在任意时刻的实际值。趋势图也支持打印输出的功能。

系统所提供的报警功能能够对预先设定任何一个模拟量报警点实施实时监控,当某一点超过报警限时将在屏幕上有高亮度的报警显示,提示操作人员进行相应的紧急操作,同时,对报警信息记录到历史数据库中,操作人员可以查询以往的报警信息,对整个生产过程进行分析。

责任编辑:gt

全部0条评论

快来发表一下你的评论吧 !