“鉴于 EMI 可能在后期严重阻碍设计进度,浪费大量时间和资金,因此必须在设计之初就应考虑EMI 问题。”德州仪器(TI)白皮书《通过节省时间和成本的创新技术降低电源中的EMI》开篇中写道。

“特别是在汽车和工业应用设计的电源系统中,如何更好满足EMI的行业标准,降低传导和辐射是工程师关心的关键问题之一。电子设备的增长以及DC/DC开关速度的提高,对电源设计工程师提出了新的挑战。”TI升压与多通道DC/DC产品线副总裁兼总经理 Cecelia Smith女士表示。

EMI 是一种电磁能量(开关电流和电压的不良副产物),它来自多种物理现象,可在严格的 EMI 测试中表现出来。

过去很长时间,为了达到更好的稳定性,工程师不得不考虑线性电源(LDO)。开关电源尽管有更高的效率,更高的输出电压,但是其MOSFET的开关特性导致会产生干扰与噪音,以至于工程师只好在品质和效率之间进行折中。

“为了实现开关模式电源的所有优势,EMI降低技术对于平衡传统的权衡要素而言至关重要。这需要采用适用于低频和高频EMI的创新解决方案以及精确的建模技术。”

降低EMI的常规方法降低 EMI 是一项需要进行各种权衡的棘手工作。包括使用大型且昂贵的滤波器或降低开关压摆率,该技术会直接影响效率并显著增加开发周期,电路板尺寸以及成本。

缓解开关电源EMI可以有非常多的方式,作为电源行业创新先行者之一,TI宽输入电压及降压开关电源产品线经理 Ganesh Srinivasan和Smith结合TI的产品,总结了多种缓解EMI技术的方式方法。值得注意的是,此次发布的产品均为工业和汽车类应用,属于高标准的EMI要求。

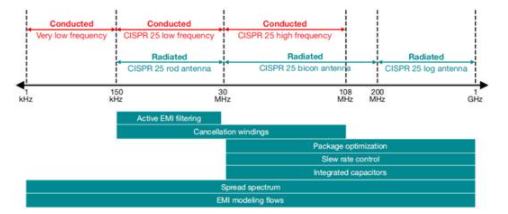

针对不同开关频率特性,TI都有相应的组合解决方案。总体来说,包括通过芯片中集成更多的组件或者采用优化的封装等技术来确保开关电源有更好的EMI表现。

“我们的策略有两方面,一是减少无源滤波器,它通常是降低EMI最关键的器件,TI通过降低它的尺寸和成本,帮助工程师缩小EMI电源设计的尺寸。第二,则是减少设计的时间和复杂性,包括集成旁路电容,集成有源的滤波器。”Smith说道。

集成有源滤波器和双随机扩频技术

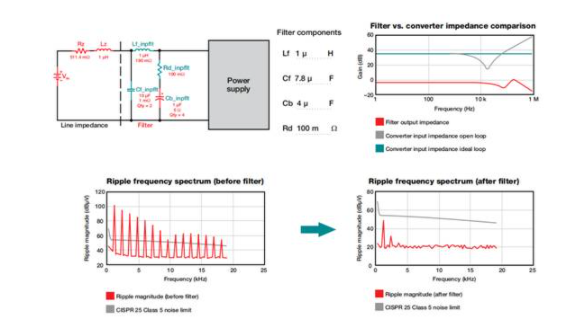

LM25149-Q1是TI推出的业界首款集成有源滤波器的DC/DC降压控制器。“有源滤波器能够检测输入端的噪声和纹波电压,在直流输入母线上注入与其相位相反的电流,从而消除电流或电压干扰,以降低EMI噪声和纹波电压。”Srinivasan介绍道。而无源滤波器则使用电感器和电容器在EMI电流路径中产生阻抗失配,以此减少电源电路的传导发射。与无源滤波器相比,有源滤波器的感应、注入和补偿阻抗使用相对较低的电容值和较小的元件尺寸来设计增益项。

双随机展频(DSRR)技术则是有源滤波器的有效补充。展频技术利用能量守恒原理,通过将能量分散在多个频率上来减小EMI 峰值。但是EMI 不限于单个频带,而是存在于多个频带中,这就带来一个困境,因为扩频通常只针对单个频带进行改善。一种称为双随机展频 (DRSS) 的数字扩频技术为这个问题带来了新的解决方案。DRSS 的基本原理是叠加两条调制曲线,每条曲线针对不同的RBW。该技术主要针对车用市场,CISPR 25 汽车标准的两个关键频带就是150kHz至30MHz频带以及30MHz至108MHz频带。

由于无源滤波器往往体积庞大,可占电源方案总体积的30%。因此,集成有源滤波器之后,Srinivasan表示,通过结合这两项技术,“可以在多个频带上将传导EMI降低高达55dBµV。在保证EMI性能的同时最高可以降低高达50%的占板面积和75%的体积。”

无源(a)和有源(b)滤波器设计的PCB布局尺寸比较

集成旁路电容和创新封装技术

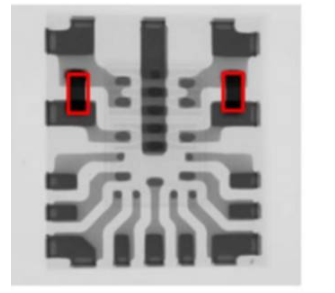

LMQ61460是3V 至 36V、6A、低噪声同步降压转换器。“该产品集成了输入旁路电容,可以大幅度降低封装里基线的电感及输入纹波,降低环路寄生效应,从而能够提供更为良好的EMI表现。”Srinivasan介绍道。

图中红圈为集成的输入旁路电容

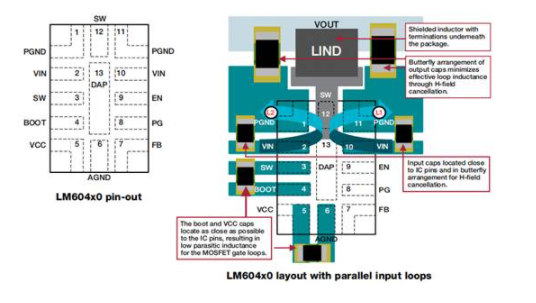

此外,HotRod封装技术也是TI一种应对高频EMI的专利。具有经过优化的引脚排列,有助于实现更少的开关节点振铃。从键合线封装改用基于引线框的倒装芯片 (HotRod) 封装,有助于降低电源环路电感,进而降低开关节点振铃。

采用 HotRod 封装器件的另一项优势是,这些器件易于实现并行输入路径引脚排列(直流/直流转换器输入电容器的布局布置)。通过优化直流/直流转换器的引脚排列使输入电容器的布局对称,输入电源环路产生的反向磁场就会处于对称环路中,从而更大程度地降低对附近系统的发射。

Enhanced HotRod QFN 封装器件中的引脚排列和 PCB 布局布线

更灵活的开关频率

TPS25850-Q1是一款双端口、3A DC/DC充电端口控制器,提供 400kHz 和 2.2MHz 参考设计。以前汽车电源解决方案的推荐开关频率一直处于AM以下频带(约 400kHz)。通过选择较高的开关频率来显著减小电感器尺寸,意味着必须避开整个AM频带(525kHz 至 1,705kHz),从而在更严格的汽车 EMI 频带上不会产生基本的开关杂散。

“开关频率运行在2.2MHz,可以大大地减少输出的滤波电感,从而能给工程师带来更为紧凑的电源解决方案。”Smith说道。

集成变压器

UCC12050是500mW的隔离电源方案,他通过优化并集成变压器的初级次级侧的电容,实现了更低的EMI,同时也实现了更高的功率密度。值得一提的是,其也采用了扩频技术。扩频技术适用于非隔离式和隔离式拓扑,因为两者的 EMI 源相似,扩频可提供相同的优势。

多重技术叠加

EMI是一个系统问题,因此我们可以看到TI的很多器件都是结合了不同的技术,以实现更好的EMI表现。而且TI的隔离技术可以应用于所有的电源产品,包括降压/升压和反相稳压器、隔离式偏置电源、多通道 IC (PMIC)、降压稳压器和升压稳压器。

以刚刚发布的LM5157-Q1非同步升压转换器为例,该产品集成了双随机展频、2.2MHz开关频率、正负30%的频率同步范围等多种降低EMI的技术。

精确的建模技术

对任何电路进行建模是早期评估设计性能的重要方法,因此在缩短设计周期中起着至关重要的作用。EMI 建模是一个复杂的过程,涉及PCB的时域电路分析和频域电磁仿真。对 EMI 发射进行建模可以减少设计迭代次数,从而能够更轻松、更快速地满足 EMI 标准限制要求。

Smith表示:“针对评估及其他相关支持与服务,TI提供了完整的体系,包括通过TI.com提供Webench在线模拟仿真及设计系统系统,数据表、规格书以及评估板的使用手册上,都会详细列出产品的EMI实际测试结果,以及针对CISPR 25和CISPR 32的规范。同时工程师也可以通过E2E线上论坛向TI专家进行相关提问。”

此外,Smith补充道,TI也为客户提供了EMI测试的场地实验室,客户可以把他所需要测试的产品带过来,在我们内部的测试场地进行CISPR 25或CISPR 32等EMI测试。

WEBENCH设计工具中的输入 EMI 建议和阻抗分析

总结

Srinivasan表示:“TI想给工程师最好的产品体验,我们的目标是同时实现高效率、低EMI、低静态电流以及好的热表现,用户无需再对此进行任何权衡。”

Smith也特别强调,随着电动汽车时代的到来,以及更多车身娱乐系统、ADAS系统所带来的元器件数量急剧增加,很多EMC标准要变得更高。一方面需要更紧凑的电源,另外则需要更小的EMI。工业市场同样如此,因此,TI需要通过各种技术的组合,以不断满足市场要求。

编辑:hfy

全部0条评论

快来发表一下你的评论吧 !