轴类零件中工艺规程的制订,直接关系到工件质量、劳动生产率和经济效益。一零件可以有几种不同的加工方法,但只有某一种较合理,在制订机械加工工艺规程中,须注意以下几点。

1、零件图工艺分析中,需理解零件结构特点、精度、材质、热处理等技术要求,且要研究产品装配图,部件装配图及验收标准。

2、渗碳件加工工艺路线一般为:下料→锻造→正火→粗加工→半精加工→渗碳→去碳加工(对不需提高硬度部分)→淬火→车螺纹、钻孔或铣槽→粗磨→低温时效→半精磨→低温时效→精磨。

3、粗基准选择:有非加工表面,应选非加工表面作为粗基准。对所有表面都需加工的铸件轴,根据加工余量最小表面找正。且选择平整光滑表面,让开浇口处。选牢固可靠表面为粗基准,同时,粗基准不可重复使用。

4、精基准选择:要符合基准重合原则,尽可能选设计基准或装配基准作为定位基准。符合基准统一原则。尽可能在多数工序中用同一个定位基准。尽可能使定位基准与测量基准重合。选择精度高、安装稳定可靠表面为精基准。

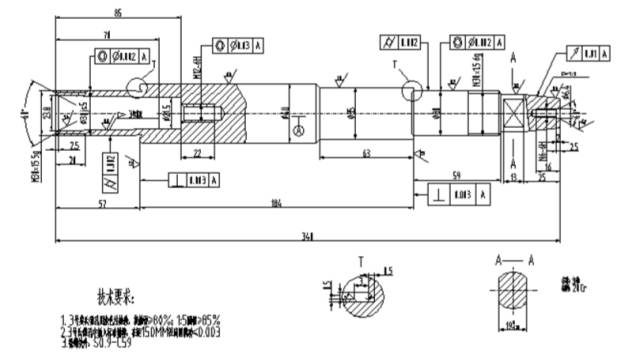

内圆磨具主轴

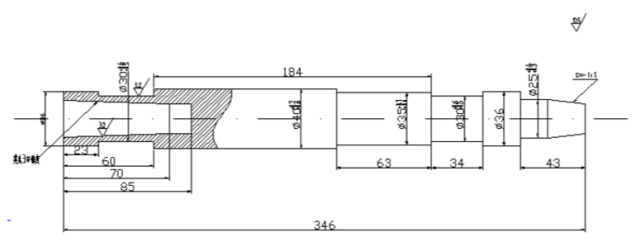

针对上述要求,现举例说明如下。一渗碳主轴(如上图),每批40件,材料20Cr,除内外螺纹外S0.9~C59。渗碳件工艺比较复杂,必须对粗加工工艺绘制工艺草图(如图)。

工艺草图

主轴加工工艺过程

1、车

工序采用设备:CA6140、莫氏3号铰刀、莫氏3 号塞 规1: 5环规

工序内容:按工艺草图车全部至尺寸

(1)一端钻中心孔φ2。

(2)1:5锥度及莫氏3#内锥涂色检验,接触面>60%。

(3)各需磨削的外圆对中心孔径向跳动不得大于0.1

注:最后要进行检查

2、淬

工序内容:热处理S0.9-C59

3、车

工序内容:去碳。一端夹牢,一端搭中心架

(1)车端面,保证φ36右端面台阶到轴端长度为40

(2)修钻中心孔φ5B型

(3)调头

(4)车端面,取总长340至尺寸,继续钻深至85,60°倒角

4、车

工序采用设备:CA6140

工序内容:一夹一顶

(1)车M30×1.5–6g左螺纹大径及ф30JS5处至 Φ30+6.0 +5 .0++

(2)车φ25至φ25+0.2+0.1长43

(3)车φ35至φ353+0.4+0.3

(4)车砂轮越程槽

5、车

工序内容:调头,一夹一顶

(1)车M30×1.5–6g螺纹大径及φ30JS5处至φ30+0.6+0.5

(2)车φ40至φ40+0.6+0.5

(3)车砂轮越程槽

6、铣

工序内容:铣19+0.28二平面至尺寸

7、热

工序内容:热处理HRC59

8、研

工序内容:研磨二端中心孔

9、外磨

工序采用设备:M1430A

工序内容:二顶尖,(另一端用锥堵)

(1)粗磨φ40外圆,留0.1~0.15余量

(2)粗磨φ30js外圆至φ30t+0.1+0.08(二处)台阶磨出即可

(3)粗磨1:5锥度,留磨余量

10、内磨

工序采用设备:M1432A

工序内容:用V型夹具(ф30js5二外圆处定位)

磨莫氏3﹟内锥(重配莫氏3﹟锥堵)精磨余量 0.2~0.25

11、热

工序内容:低温时效处理(烘),消除内应力

12、车

工序采用设备:Z-2027

工序内容:一端夹住,一端搭中心架

(1)钻φ10.5孔,用导向套定位,螺纹不攻

(2)调头,钻孔φ5攻M6–6H内螺纹

(3)锪孔口60°中心孔

(4)调头套钻套钻孔ф10.5×25(螺纹不改)

(5)锪60°中心孔,表面精糙度0.8

13、钳

工序内容:

(1)锥孔内塞入攻丝套

(2)攻M12–6H内螺纹至尺寸

14、研

工序内容:研中心孔Ra0.8

15、外磨

工序内容:工件装夹于二顶尖间

(1)精磨φ40及φ35φ25外圆至尺寸

(2)磨M30×1.5 M30×1.5左螺纹大径至30-0.2-0.3-

(3)半精磨ф30js5二处至ф30+0.04+0.03

(4)精磨1:5锥度至尺寸,用涂色法检查按触面大于85%

16、磨

工序内容:工件装夹二顶尖间,磨螺纹

(1)磨M30×1.5–6g左螺纹至尺寸

(2)磨M30×1.5–6g螺纹至尺寸

17、研

工序内容:精研中心孔Ra0.4

18、外磨

工序采用设备:M1432A

工序内容:

(1)精磨、工件装夹于二顶尖间

(2)精磨2-φ30-0.003-0.007至尺寸,注意形位公差

19、内磨

工序采用设备:MG1432A

工序内容:

工件装在V型夹具中,以1–ф30外圆为基准,精磨莫氏3号内锥孔(卸堵,以2–ф30js5外圆定位),涂色检查接触面大于80%,注意技术要求“1”“2”

20、普

工序内容:清洗涂防锈油,入库工件垂直吊挂

该轴类零件加工过程中几点说明:

1.采用了二中心孔为定位基准,符合前述的基准重合及基准统一原则。

2.该零件先以外圆作为粗基准,车端面和钻中心孔,再以二中心孔为定位基准粗车外圆,又以粗车外圆为定位基准加工锥孔,此即为互为基准原则,使加工有一次比一次精度更高的定位基准面。3号莫氏圆锥精度要求很高。因此,需用V型夹具以2-ф30js5外圆为定位基准达到形位公差要求。车内锥时,一端用卡爪夹住,一端搭中心架,亦是以外圆作为精基准。

3.半精加工、精加工外圆时,采用了锥堵,以锥堵中心孔作为精加工该轴外圆面的定位基准。

对锥堵要求:

① 锥堵具有较高精度,保证锥堵的锥面与其顶尖孔有较高同轴度。

② 锥堵安装后不宜更换,以减少重复安装引起的安装误差。

③ 锥堵外径靠近轴端处须制有外螺纹,以方便取卸锥堵。

4.主轴用20Cr低碳合金钢渗碳淬硬,对工件不需要淬硬部分发(M30×1.5-6g左、M30×1.5-6g、M12-6H、M6-6H)表面留2.5-3mm去碳层。

5.螺纹因淬火后,在车床上无法加工,如先车好螺纹后再淬火,会使螺纹产生变形。因此,螺纹一般不允许淬硬,所以在工件中的螺纹部分的直径和长度上必需留去碳层。对于内螺纹,在孔口也应留出3mm去碳层。

6.为保证中心孔精度,工件中心孔也不允许淬硬,为此,毛坯总长放长6mm。

7.为保证工件外圆的磨削精度,热处理后须安排研磨中心孔的工序,并要求达到较细的表面粗糙度。外圆磨削时,影响工件的圆度主要是由于二顶尖孔的同轴度,及顶尖孔的圆度误差。

8.为消除磨削应力,粗磨后安排低温时效工序(烘)。

9.要获高精度外圆,磨削时应分粗磨、半精磨、精磨工序。精磨安排在高精度磨床上加工

审核编辑 :李倩

全部0条评论

快来发表一下你的评论吧 !