电子说

基于电化学阻抗的

动态工况下车用燃料电池堆不一致性分析

1研究背景

氢能的应用是解决当前环境问题和促进碳中和政策发展的一项重大战略。质子交换膜燃料电池具有能量转化效率高、启动快、零排放的优点,这使得质子交换膜燃料电池成为在交通运输领域氢能应用的重要载体。然而,质子交换膜燃料电池的长期耐久性和高可靠性的对其大规模商业化是一个挑战。

基于实际道路条件,质子交换膜燃料电池可以在启动、关闭、怠速、过载和动态负载条件下运行,这会对其使用寿命产生重大影响。因此,有必要研究质子交换膜燃料电池动态不一致性特性和内部机理,尤其是车用燃料电池堆。与单个燃料电池不同,由于材料、工艺和结构等因素导致在燃料电池堆内单体间存在差异。动态变载工况下可能存在一个或几个电池可能会经历严重的输出性能衰退,而其他电池则保持正常状态,这会加速恶化燃料电池堆的性能和耐久性。通常,燃料电池堆的使用寿命取决于最差的单体,这也被称之为短板效应。

因此,本文在30 kW燃料电池堆上实施了多通道电化学阻抗测量,从内部极化的角度研究电堆内动态不一致响应机制,这对于开发燃料电池控制系统和未来所需的动态调度操作非常重要。

2实验描述

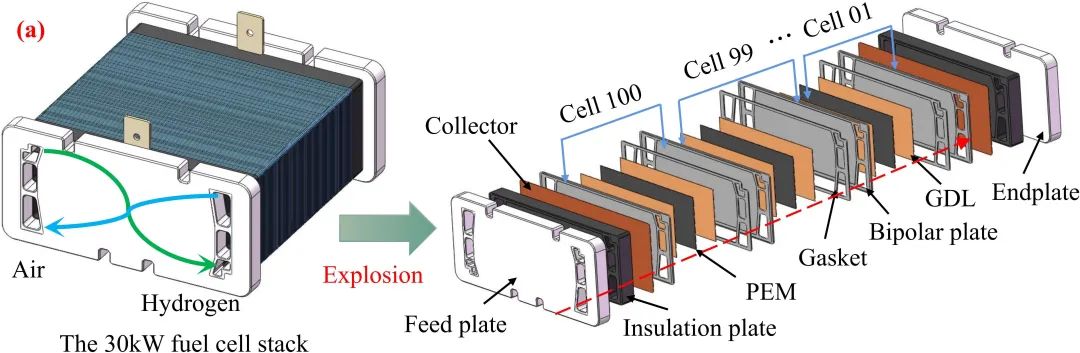

图1 燃料电池堆和实验台架示意图

图1展示了燃料电池堆和测试台架。燃料电池堆的额定功率为30 kW,主要组件包括U型配置的端板、带有液冷流道的石墨双极板和100片商业膜电极组件。膜电极的表面积为300 cm2。电化学阻抗系统共包含11个测量通道,燃料电池堆被平均分成10组(G#1~G#10),每个组含有10个单体电池,可同步测量燃料电池堆和堆内10组的动态阻抗。在动态实验开展之前,为了表征燃料电池堆内极化过程的临界频率,首先进行了在不同温度、湿度、压力和流量下的稳态EIS测试。阻抗扫频范围为10kHz到0.1Hz,每十倍频测量10个点。在确定阻抗的特征频率后,根据表1开展燃料电池堆的动态测试。在动态测试过程中除被控制变量外(在表中用粗体显示),其他操作条件保持不变。其中在电流设置中,符号“→”代表电流前后的阶跃变化。另外,为了确保测量的准确性,在动态测试之前足够的时间被给出以稳定燃料电池堆的状态直到电压完全基本不变。

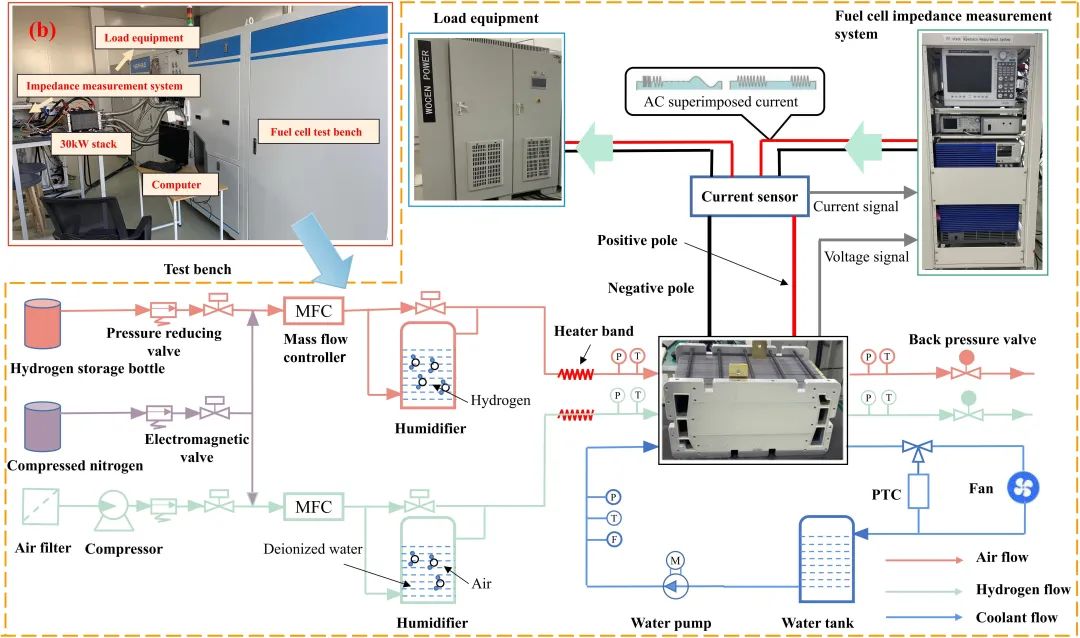

表1动态电化学阻抗实验工况设置

3特征频率确定

燃料电池内部涉及到多个物理和化学过程,主要包括反应物的传输、电化学反应、质子转移、电子转移和膜水传输。这些相互耦合过程共同作用下决定了燃料电池的性能。借助于电化学阻抗谱的高度敏感性,可以有效辨识不同频域范围内燃料电池内部过程,分析不同工况条件对内部极化过程的影响。在本文研究中,阻抗测量的最低截止频率是0.1Hz,最高截止频率是10 kHz。此外,所有的数据在分析前都经过KK关系检验,以剔除掉异常值和感抗成分。因此,本文不考虑与感应现象相关的极化动力学过程。

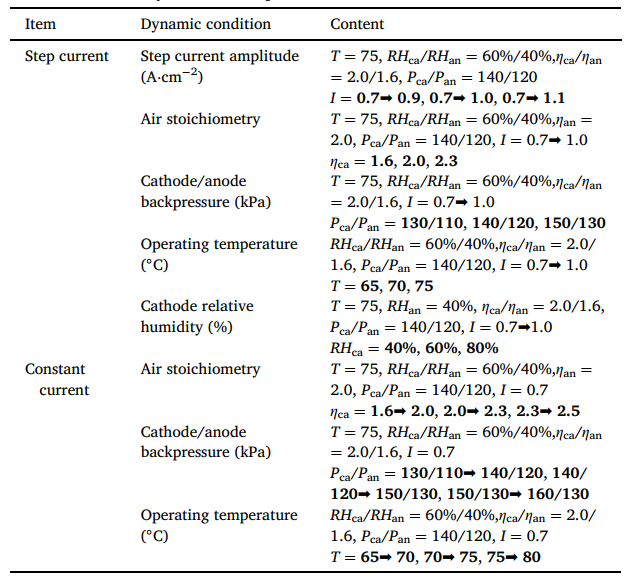

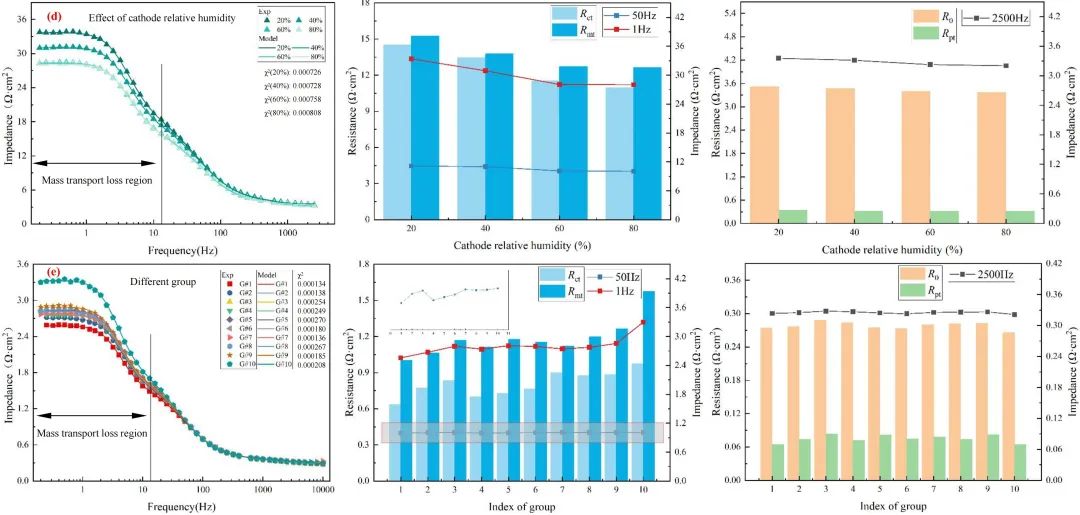

图2 不同稳态工作条件下的伯德图、特征频率

和极化损失

由于简单结构和易于拟合,基于等效电路模型的阻抗解析是首选。但是,等效电路模型的建立需要系统的先验知识和合理假设,这往往是很难决定的。否则,不恰当的模型结构可能会导致错误的结论。因此,本文提出基于DRT的等效电路分析。利用DRT方法辨识了燃料电池内部的三个极化过程,进而建立了一个三阶等效电路模型。图2展示了不同条件下燃料电池堆阻抗的拟合结果和极化损失。可以看出不同工况条件下欧姆电阻和氧气转移损失电阻分别与2500Hz和1Hz阻抗呈现出相同的变化趋势。这表明用1Hz和2500Hz分别表示氧气转移损失和欧姆损失的趋势是合理的。另外,增加运行温度、空气化学计量比、背压和阴极湿度可以加快电化学反应速率,降低电荷转移损失。与之对应的是,50Hz阻抗也减小,这意味着50Hz阻抗可用于表征电荷转移损失。更重要的一点,由于燃料电池堆内部水热的不均匀分布,各组的极化过程存在显著差异。而1Hz、50Hz和2500Hz阻抗很好地匹配了各组间氧气转移、电荷转移和欧姆损失的差异。总之,可以用所选择的三个固定频率来表征燃料电池各极化过程的变化趋势。

4结果分析

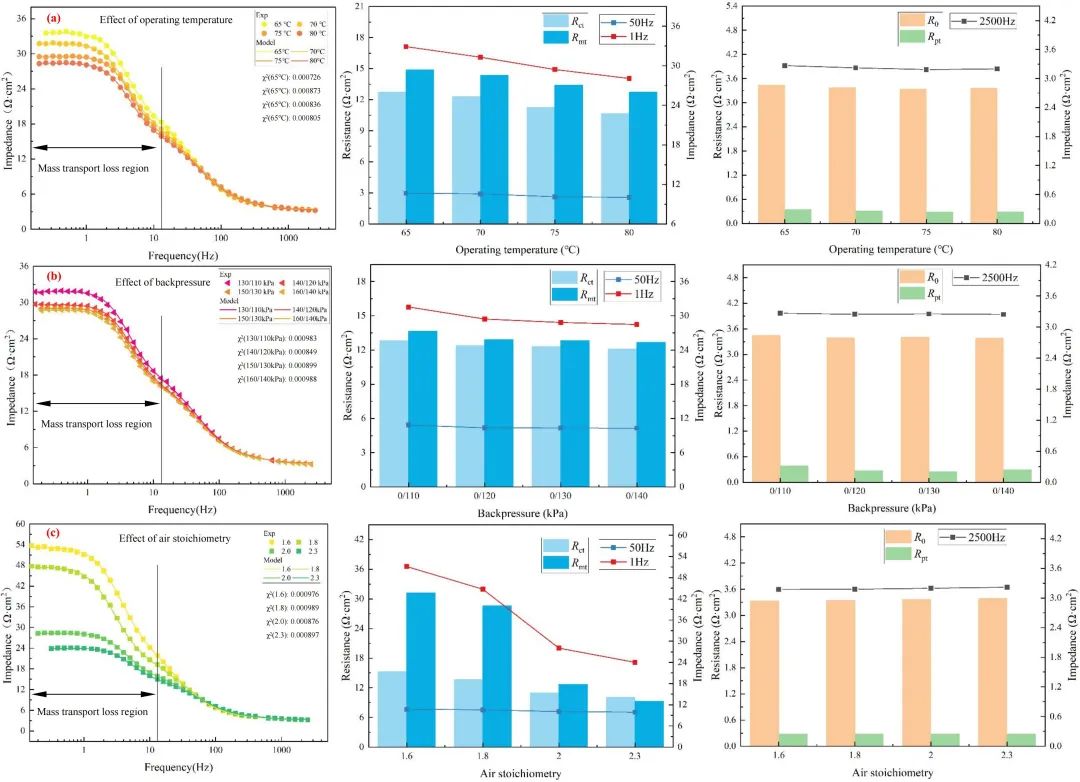

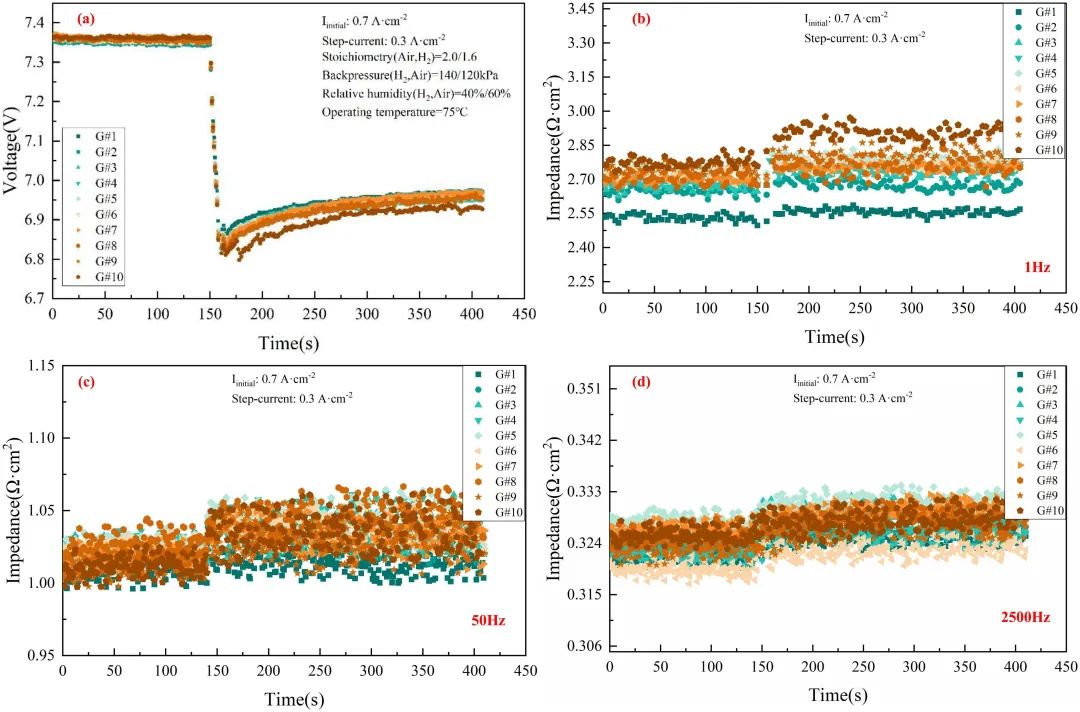

图3 标准工作条件下电压和特征频率阻抗的动态响应结果

4.1 燃料电池堆不一致性理解

图3为在标准动态工况下燃料电池堆各组电压和阻抗的不一致性响应。这个不一致响应不仅来源于由材料和生产制造工艺决定的各膜电极自身材料属性,更与燃料电池堆的结构组成相关。在燃料电池堆中反应气体由进气端板上的入口进入沿着进气歧管分配至各个燃料电池单体,之后再汇总至排气歧管流出。首先,由于进气歧管的粗糙表面,气体的压力和流量沿着流道的方向不均匀分布,气体的流量沿着进气流道的方向减小,而压力增大。其次,由于进气端口横截面的变化,气体的流动状态发生改变。最靠近进气端板的区域湍流度最高,这将影响燃料电池的动态特性。从图中可以看出靠近进气端板的G#10组传质电阻最大,此外在电流阶跃之后G#10的电压存在较大的波动性。相较而言,更高压力强化了对流传质作用,靠近盲端端板的G#1组传质电阻最小。最后,燃料电池堆的温度存在不均匀分布。沿着气体流道的方向,燃料电池的温度呈现出先升高后降低的趋势。得益于燃料电池测试台优异的温度控制精度,在1.0A·cm-2电流密度下冷却液进出口温度可以控制在3℃内。这种温度差异对燃料电池的性能仅有微弱的影响。

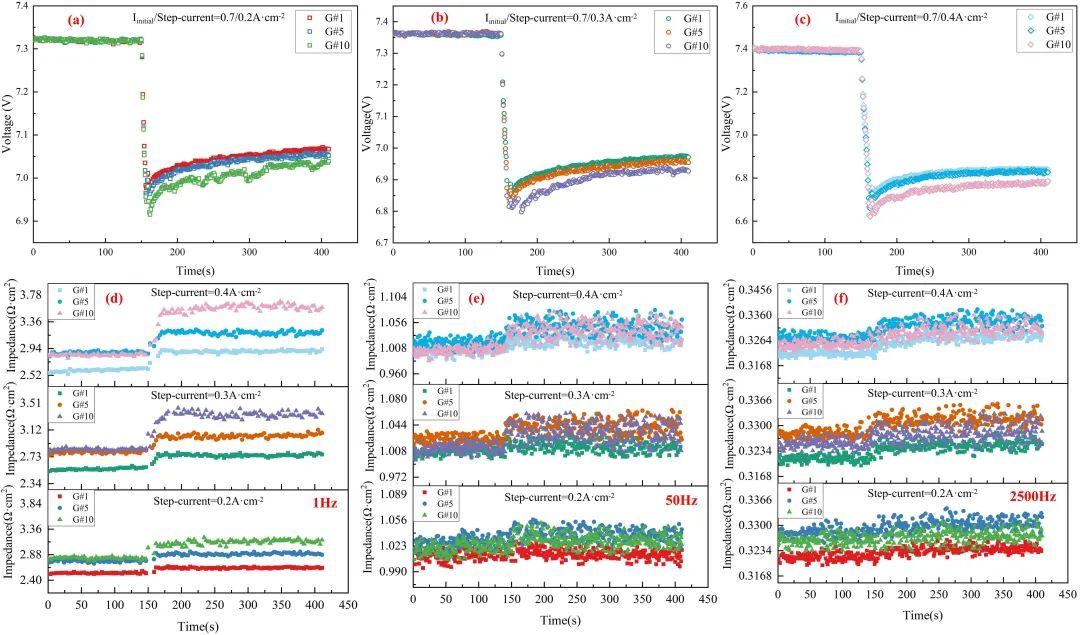

图4 不同阶跃电流下电压和固定频率阻抗的动态响应结果

4.2电流阶跃对不一致性的影响

图4展示了不同阶跃电流下电压和固定频率阻抗的响应结果。初始电流密度为0.7A·cm-2,然后分别增加至0.9-1.1A·cm-2。当电流阶跃后,各组电压首先降低至最小值,然后缓慢恢复至稳定状态,这种现象被称为电压下冲。在燃料电池堆中各组电压的不一致下冲与在更大电流密度下更多产水在膜和阴极离聚体内的重新分布有关。具体就1Hz阻抗而言,在电流阶跃之后各组阻抗增加。G#10由于较低的液态水去除能力,阻抗增加的幅度最大。之后随着膜水状态的重新平衡阻抗稍微降低,这一点团聚体模型理论已证明氧气的转移损失与膜水状态是相关的。当然,氧气转移损失不足以完全解释电压不一致下冲。图中在0.4A·cm-2电流阶跃后G#10的阻抗没有显著减少,同时,注意到50Hz和2500Hz阻抗也没有显著变化。这从侧面验证了电压下冲需考虑在膜水重建过程中随时间变化的质子转移损失。

此外,在负载变化之后,由于更大气体流量导致的膜水合水平降低2500Hz阻抗增加。进一步,归因于气体流量和压力分配不均匀性,靠近盲端端板的G#1欧姆电阻最小,而G#5欧姆电阻最大。并且随着阶跃电流的增大,在更大的进气流量下各组的欧姆电阻差异减少。另外,与氧化还原反应相关的电荷转移损失与膜的水合水平和氧摩尔浓度是密切相关的。瞬时负载电流的增大会加快催化剂层氧气的消耗速率。因此,在满足良好膜水合水平的前提下,电流阶跃后50Hz阻抗增大。

5结论与意义

本文利用电化学阻抗对车用燃料电池堆的动态不一致性响应进行了研究。结果表明燃料电池堆内不同位置的动态响应存在明显差异。一般来说,靠近进气端板的区域在负载变化后显示出更明显的电压波动。更深入地从极化动力学角度分析,这些动态响应差异与燃料电池堆内不一致的氧气传输能力相关。因此,增加空气化学计量可以改善燃料电池堆电压的不一致性。这些发现可以为燃料电池控制和结构设计提供必要的指导,以改善PEM燃料电池堆在动态过程中电压和内部状态的一致性,这对于优化电池堆的性能和寿命具有重要意义。

全部0条评论

快来发表一下你的评论吧 !