工业控制

— 1 —

控制器基本构成

▪ 电机控制器基本原理

随着国内外政府对汽车排放标准的日趋加严,新能源汽车行业正迎来前所未有的蓬勃发展时期,而作为新能源汽车的动力总成核心的“三电”产品新技术也不断涌现,其中又以电机控制器的性能提升迫在眉睫,那么从结构设计的角度来看,电机控制器的结构设计需要从哪些方面着手呢?

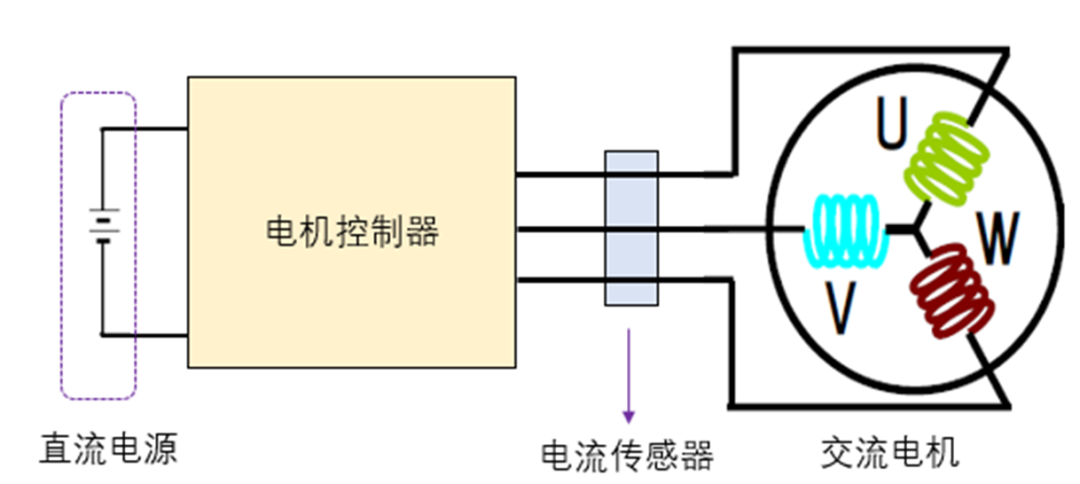

首先,我们先来简单地介绍下电机控制器的基本工作原理,下图是一个示意图:

简单来说:电机控制器就是一个将直流电转换为交流电的功率电子装置。

但实际上,这只是它的一小部分电力功能,它是连接电机和电池的神经中枢,用来调校整车各项性能。

它主要负责控制电机按照设定的方向、速度、角度、响应时间进行工作,给驱动电机提供电源,以实现汽车的起动、运行、进退速度、爬坡力度等行驶状态,或者帮助电动车辆制动,并将部分制动能量存储到动力电池中。同时电机控制系统另一个重要功能是通信和保护,实时进行状态和故障检测,保护驱动电机系统和整车安全可靠运行。

▪ 电机控制器基本构成

作为一个功率电子装置,从硬件来看的话:主要分为结构和电子。而电子又分为控制系统和驱动系统,同时又兼任和整车CAN总线交互的信号传输功能,结构件主要实现对电子系统的安全保护,并完成整个装置在整车上的安装布置以及线束的连接。

下图是从驱动视界公众号上下载的奥迪E-TRON的电机控制器的爆炸图,我们可以很清晰地对电机控制器的构成有了初步认识:

我们以上图为参考,简单地列下关键零部件的清单:

—2 —

**结构设计一般框架 **

在介绍控制器的结构设计一般流程和框架之前,我想先简单大概说明下汽车零部件的整体开发流程,每个整车厂都有自己的整车开发流程体系,各个节点的名称也不太一样,可是这些其实都大同小异,大家都遵循汽车行业的质量体系IATF16949,我大概根据开发流程、重要项目节点以及样品交付三个维度进行了如下图的总结:

RFI:Requirement for information;

RFQ: Requirement for quotation;

PS: Program start;

PA: Program approval;

PD: Program development;

VP:Verification prototype;

LR: Launch readiness;

LS: Launch sign-off;

J1: Job #1 ;

FSR: Final status report;

TT:Tooling trial;

PP: pilot production;

MP1 : Mass production 1;

MP2 : Massproduction 2.

本小节主要分析在控制器的开发过程中结构零部件设计的一般框架,也就是上图的项目节点VP之前的结构设计部分。

▪ RFI/RFQ

首先,我们在获取到一个整车厂客户的项目之前,一般的OEM都是同时找两家以上的零部件供应商进行技术方案的交流,或者说是获取供应商的一些开发能力信息,也就是RFI阶段,然后在信息的获取过程中,如果客户觉得我们的技术交流、沟通、商务协作没问题,同时对公司的质量等方面的审核也通过的情况下,才会进入到RFQ阶段。在RFI和RFQ过程中,结构设计部分有哪些工作要做呢?我认为主要的工作就是两部分:

①客户外包络设计:

主要和客户定义外部轮廓以及尺寸、接口位置、接口型号(HVDC/HVAC/LV连接器/水嘴)等。

②客户结构部分技术要求解读和确认:

主要确认客户对于结构件的技术设计和测试要求,如:强度、环境、尺寸重量等。

上述两项工作,虽然我们是在RFQ阶段,不需要进行很详细的内部设计工作,但是为了防止后面客户定点我们后,由于内部空间的不足以及需求的不能满足,向客户提出偏差申请,所以,在进行这两项工作的时候也需要严谨对待。因为,一旦后面客户定点后,由于结构上外部涉及到整车其他零部件,客户不能随便变更,往往需要他们和内部总成或者整车部门进行交涉;加上技术要求分析部分也是需要在RFQ过程期间和客户之间达成一致的,技术要求的不同,对应的产品开发成本和时间也不一样,所以需要做到非常细致,避免后续不必要的问题和麻烦。

▪ PS/PA:

待客户项目正式定点后,我们就可以进行内部零部件的详细设计工作了。

在此之前,还需要电子或者系统工程师提供给我们一些主要电子模块零部件的参数信息:

① 核心模组:功率模块;② 整个系统的电压和电流信息;③母线电容:容值(关系到体积的大小);④ 电流传感器;⑤ EMC滤波模组;⑥ 保险丝;⑦ 主动放电模组。

为什么需要知道上述电子或系统相关的零部件信息,主要是因为电流信息影响到后面导电铜排的尺寸设计,以及关键模块的选择也影响到内部布局,其实这些大致的信息在RFQ阶段的时候,都需要确定好,因为如果和报价方案不一致时,有可能影响到内部的零部件重新布局和空间的设计。

零部件的详细设计主要分为以下几个部分:

① 热设计

功率模块的热设计、母线电容的热设计、整机水道的设计;

② 安规设计

高压器件周边的电气间隙和爬电距离的设计;

③ 密封设计

上下壳体之间的密封、低压连接器处密封、三相铜排处密封、三相处与电机端面的密封、水道密封等;

④ EMC设计

高压直流测滤波设计、高低压重叠区EMC设计、三相输出与电机侧EMC设计;

⑤ 可制造性设计

考虑到制造流程的简单高效,设计时尽量减少零部件数量,简化组装工艺,优化组装顺序。同时考虑到防错和定位设计,控制组装的精度误差。

▪ PD

进入到产品开发阶段的时候,我们的内部详细设计方案已经初步完成,可以说从结构布置上来看,已经能够满足客户的要求了,但是从性能方面考虑,目前还存在未知风险点。

因此,为了满足客户的技术要求,我们需要通过CAE工具对客户的一些重点关键技术点进行模拟仿真验证。

一般我们结构方面,我们需要进行的仿真项目有:

① 强度仿真/静力仿真

如客户一般有要求控制器上盖能够承受10Kpa的压力,而不存在结构件断裂或者变形也不会影响到产品的性能,有些还会要求变形的位移量,再如机械冲击等;

② 振动仿真

振动可以说是结构的一大重点项,往往产品在DV和PV测试阶段,最后的遗留问题都几乎会存在振动,因此,在项目前期就应该仔细地对设计方案进行摸底仿真,并进行机加工件的快速实验验证,找到设计薄弱点,尽快突破。

③ 流体仿真

客户对于进出水口的压差,在不同流速和水温的条件下,都有明确的指标要求。

④ 热仿真

功率器件的发热温度、铜排的发热、电容芯子的发热以及PCBA板载芯片的发热等;

在正式进入VP阶段,也就是最初的DV测试之前,作为设计人员除了通过仿真验证设计需求外,还需要通过样机对产品进行实测,从而对比仿真与实测的差异,并找到差异的原因,从而优化设计,减少正式测试时的失效再现可能性,避免资源和时间的浪费。

好了,以上,就是控制器产品结构设计时一般的流程框架,那么此阶段我们需要输出哪些文档呢,下一章节做下简要说明。

—3 —

**结构设计输出文档 **

我们就不分产品的开发阶段了,这边将结构详细设计阶段需要输出的文档进行分类说明:

① 结构方案报告书;

② 结构需求分析报告书;

③ 详细设计图纸:3D模型和2D图纸;

④ 物料BOM表;

⑤ 公差累积计算分析表:安装、固定、散热片压缩以及间隙设计小于1mm的需要重点确认;

⑥ 紧固件计算表:啮合长度以及端部间隙确认;

⑦ 密封计算表:密封圈的压缩率和填充率等;

⑧ 安规计算表:电气间隙和爬电距离;

⑨热仿真报告书;

⑩ 振动仿真报告书;

⑪ 强度仿真报告书;

⑫ 整机重心和转动惯量表;

⑬ 流阻曲线表;

⑭ 模具件产品清单;

⑮ 产品组装流程图;

⑯ 干涉检查结果报告书;

全部0条评论

快来发表一下你的评论吧 !