电子说

真空泵是用各种方法在某一封闭空间中产生、改善和维持真空的装置。

真空泵是用各种方法在某一封闭空间中产生、改善和维持真空的装置。真空泵可以定义为:利用机械、物理、化学或物理化学的方法对被抽容器进行抽气而获得真空的器件或设备。随着真空应用的发展,真空泵的种类已发展了很多种,其抽速从每秒零点几升到每秒几十万、数百万升。极限压力(极限真空)从粗真空到10-12Pa以上的极高真空范围。

真空区域的划分

| 粗真空 | 105~103Pa |

| 低真空 | 103~10-1Pa |

| 高真空 | 10-1~10-6Pa |

| 超高真空 | 10-6~10-10Pa |

| 极高真空 | <10-10Pa |

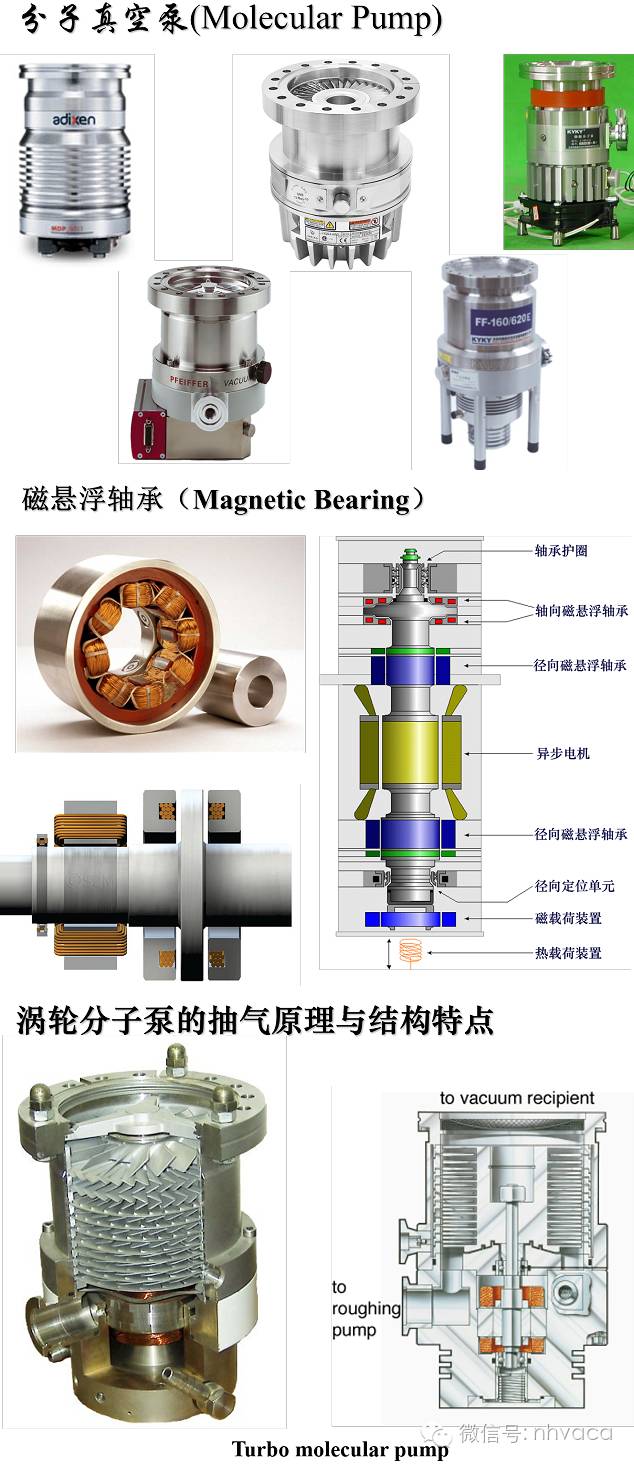

真空泵的分类 按真空泵的工作原理,真空泵基本上可以分为两种类型,即变容真空泵和动量传输泵。 变容真空泵是利用泵腔容积的周期变化来完成吸气和排气以达到抽气目的的真空泵。气体在排出泵腔前被压缩。 动量传输泵(分子真空泵)依靠高速旋转的叶片或高速射流,把动量传输给气体或气体分子,使气体连续不断地从泵的入口传输到出口。 变容真空泵又分为:往复式,旋转式(旋片式、滑阀式、液环式、罗茨式、螺旋式、爪形转子式),其它型式。 各类真空泵工作压力范围

| 真空泵种类 | 工作压强范围(Pa) |

| 往复式真空泵 | 1×105~1.3×102 |

| 旋片式真空泵 | 1×105~6.7×10-1 |

| 液环式真空泵 | 1×105~2.7×103 |

| 罗茨式真空泵 | 1.3×103~1.3 |

| 水蒸气喷射泵 | 1×105~1.3×10-1 |

| 油扩散泵 | 1.3×10-2~1.3×10-7 |

| 钛升华泵 | 1.3×10-2~1.3×10-9 |

真空泵的规格及型号表示法 国产的各种机械真空泵的型号通常是用汉语拼音字母来表示。汉语拼音字母表示泵的类型;字母前的数字表示泵的级数,单级时“1”省略;字母后边横线后的数字表示泵的抽速(L/S) 。 国产真空泵型号对照表

| 型 号 | 名 称 | 型 号 | 名 称 |

| W | 往复式真空泵 | H | 滑阀式真空泵 |

| WY | 移动阀式往复泵 | YZ | 余摆线真空泵 |

| WL | 立式往复泵 | ZJ | 罗茨真空泵 |

| SZ | 水环泵 | X | 旋片式真空泵 |

| SZB | 悬臂式结构水环泵 | F | 分子真空泵 |

| SZZ | 直联式水环泵 | XZ | 直联式旋片泵 |

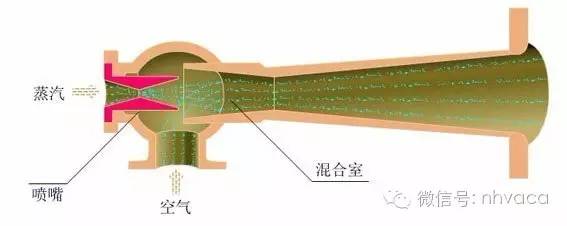

常用真空泵技术 蒸汽喷射泵 湿式泵(液环真空泵、旋转叶片泵) 干式泵(罗茨泵、螺杆泵、爪式泵) 1、蒸汽喷射泵 喷射真空泵工作原理:蒸汽喷射真空泵有一定压强的工作的真空泵设备,蒸汽通过拉瓦尔喷咀,减压增速,蒸汽的势能转变为动能并以超音速喷入混合室,与被抽介质混合,进行能量交换,混合后的气体进入扩压器,减速增压,动能转化为压强能,为了减少后级泵的抽气负荷,配置冷凝器,通过有一定温差的两种介质对流,进行热交换,达到冷凝高温介质目的,排到大气压。工作原理如下图所示:  常用真空泵技术

常用真空泵技术

| 优点: | 缺点: |

| 无机械运动部件 | 运动流体供应 |

| 可靠耐用 | 废水处理 |

| 快速的抽真空 | 工艺过程污染 |

| 紧凑、占地面积小 | 故障探寻困难 |

| 工作安全 | 级间冷却 |

| 低的投资成本 | 常为多级 |

| 适应性强 | 在 400PaA以下结冰 |

| 结构简单、重量轻 |

2、湿式泵:液环真空泵  在圆形泵体内,在相对于泵体中心线为偏心的轴上装有一个叶轮。转动的叶轮的离心作用迫使工作液通过通道流向腔体周边形成环流。 泵起作用时,被输送的气体混合物经过中间板上的吸入口进入叶轮,在泵入口处形成真空。气体混合物充入位于液环内径和叶轮叶片根部之间的叶轮腔内。当叶轮转动时,叶轮叶片浸没在液环中的程度增加,而使液环和叶轮叶片根部之间的容积减少。结果是气体混合物受到压缩,直至到达中间板中的排放口。气体混合物通过排放口排出。 在压缩循环过程中,热传递到液环。为了使温度保持在工作液的蒸发点以下,必须进行冷却。通过连续不断地向液环添加冷的工作液来达到冷却的目的。添加的工作液量与经过排放口与压缩气体混合物一起排放的工作液排放量相等。气体混合物和工作液最终经过泵出口进行分离。

在圆形泵体内,在相对于泵体中心线为偏心的轴上装有一个叶轮。转动的叶轮的离心作用迫使工作液通过通道流向腔体周边形成环流。 泵起作用时,被输送的气体混合物经过中间板上的吸入口进入叶轮,在泵入口处形成真空。气体混合物充入位于液环内径和叶轮叶片根部之间的叶轮腔内。当叶轮转动时,叶轮叶片浸没在液环中的程度增加,而使液环和叶轮叶片根部之间的容积减少。结果是气体混合物受到压缩,直至到达中间板中的排放口。气体混合物通过排放口排出。 在压缩循环过程中,热传递到液环。为了使温度保持在工作液的蒸发点以下,必须进行冷却。通过连续不断地向液环添加冷的工作液来达到冷却的目的。添加的工作液量与经过排放口与压缩气体混合物一起排放的工作液排放量相等。气体混合物和工作液最终经过泵出口进行分离。  液环泵按不同结构可分成如下几种类型: (1) 单级单作用液环泵单级是指只有一个叶轮,单作用是指叶轮每旋转一周,吸气、排气各进行一次。这种泵的极限真空较高,但抽速和效率较低。

液环泵按不同结构可分成如下几种类型: (1) 单级单作用液环泵单级是指只有一个叶轮,单作用是指叶轮每旋转一周,吸气、排气各进行一次。这种泵的极限真空较高,但抽速和效率较低。

(2) 单级双作用液环泵单级是指只有一个叶轮,双作用是指叶轮每旋转一周,吸气、排气各进行二次。在相同的抽速条件下,双作用液环泵比单作用液环泵大大减少尺寸和重量。由于工作腔对称分布于泵轮毂两侧,改善了作用在转子上的载荷。此种泵的抽速较大,效率也较高。 (3)双级液环泵大多是单作用泵串联而成。实质上是两个单级单作用的液环泵的叶轮共用一根心轴联接而成。它的主要特点是在较高真空度下,仍然具有较大的抽速,而且工作状况稳定。 (4)大气液环泵实际是大气喷射器串联液环泵的机组。液环泵前面串联大气泵是为了提高极限真空,扩大泵的使用范围。

| 优点 | 缺点 |

| 结构简单,制造精度要求不高,容易加工。 结构紧凑,泵的转数较高,一般可与电动机直联,无须减速装置。故用小的结构尺寸,可以获得大的排气量,占地面积也小。 压缩气体基本上是等温的,即压缩气体过程温度变化很小。 由于泵腔内没有金属磨擦表面,无须对泵内进行润滑,而且磨损很小。转动件和固定件之间的密封可直接由水封来完成。 吸气均匀,工作平稳可靠,维修方便。 | 效率低,一般在30%左右,较好的可达50%。 真空度低,这不仅是因为受到结构上的限制,更重要的是受工作液饱和蒸气压的限制。用水作工作液,极限压强只能达到2000~4000Pa。用油作工作液,可达130Pa。 封液循环、污染。 |

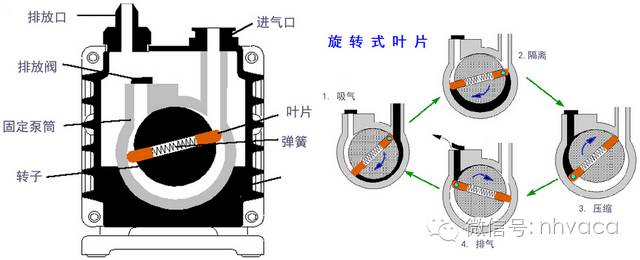

湿式泵:旋转叶片泵 转子在有柱状膛孔的定子内 。 转子有两个叶片在槽中反向滑动 。 当转子运转时,叶片端与油润滑定子壁接触。 每转一次为两个泵吸循环 —比较小的不平衡力。

| 优 点 | 缺 点 |

| 极限压力好 噪声小 应用范围广 | 油封液污染 对腐蚀很敏感 维修费用高 抽速范围受到限制 不适于抽除含氧过高、有爆炸性、对泵密封油起化学作用、及含有颗粒灰尘的气体。 |

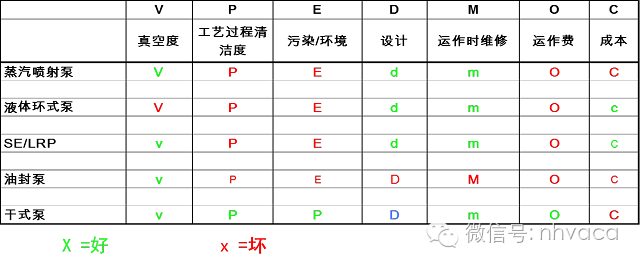

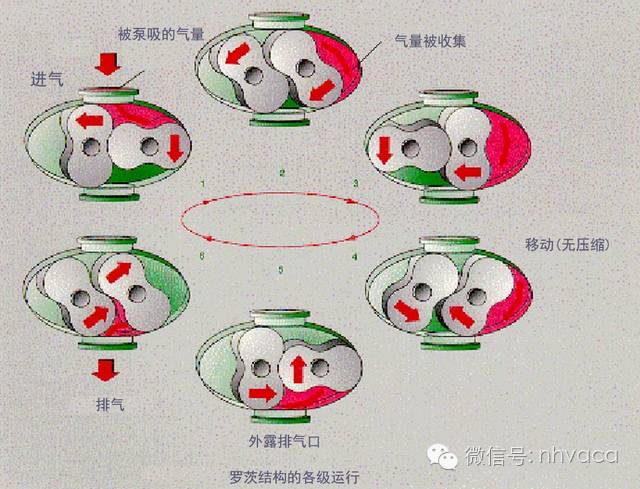

湿式泵的主要问题:密封液体供应,污染,废水处理,腐蚀,蒸汽压力限制(特别是液环泵),可靠性,运行成本。 3、干式泵 干式抽真空:没有工业生产液流的污染; 深度真空,运转更灵活; 无废水,无污染,(较少或)无废弃物处理费用; 维修成本较低; 在泵排放口立即回收溶剂; 消耗水、电、气等费用较低→运行成本较低。 技术对比:  干式泵的成本 投资成本较高,但较低的运行成本。 延长维修服务间隔时间和轴承寿命。 在运转范围内,电力消耗较低。因此,在容能比(M3/hr/kW)方面节能效果更好。 无受污染的油要进行处理(除了齿轮箱以外)。 干式泵技术:泵的类型:罗茨泵、螺杆泵、爪式泵; 罗茨泵:

干式泵的成本 投资成本较高,但较低的运行成本。 延长维修服务间隔时间和轴承寿命。 在运转范围内,电力消耗较低。因此,在容能比(M3/hr/kW)方面节能效果更好。 无受污染的油要进行处理(除了齿轮箱以外)。 干式泵技术:泵的类型:罗茨泵、螺杆泵、爪式泵; 罗茨泵:

|

|

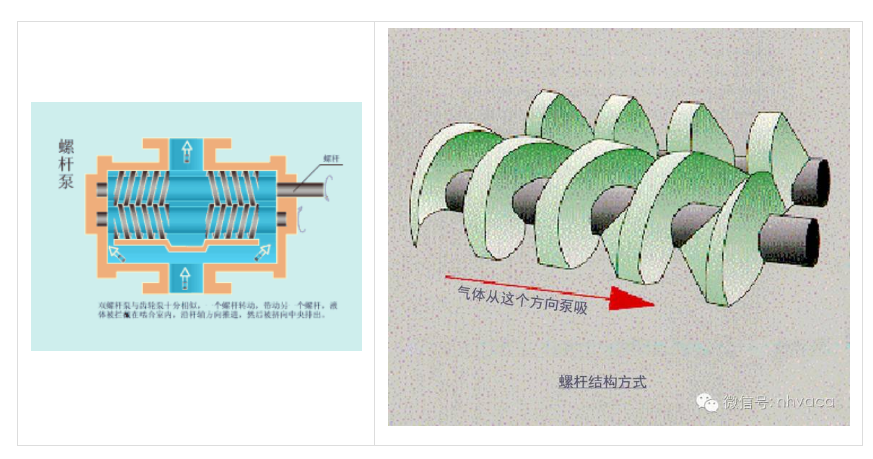

螺杆泵:

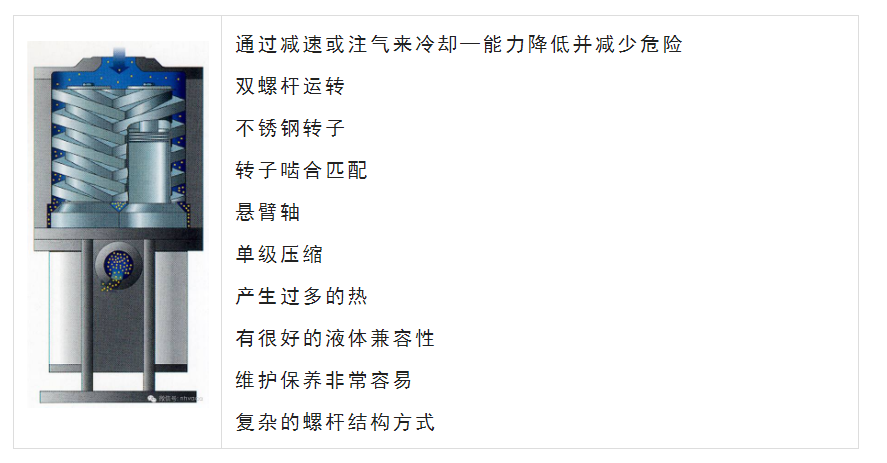

螺杆泵是利用齿轮传动同步反向旋转的相互啮合而不接触的左螺杆与右螺杆作高速转动,利用泵壳和相互啮合的螺旋将螺旋槽分隔成多个空间、形成多个级,气体在相等的各个槽内(柱形等螺距)进行传输运动,但无压缩,只有螺杆最末端的螺旋结构对气体有压缩作用。螺杆的各级间可形成压力梯度,以分散压差和提高压缩比。各部间隙和泵转速对泵的性能有很大影响。在设计螺杆各部的间隙时,要考虑膨胀、加工及装配精度和工作环境(如抽除含粉尘气体等)等。 螺杆泵结构及特点

爪式泵  爪式泵结构特点 气体压缩比高 有效的气体压缩 工艺材料可以从泵中通过(良好的灰尘处理) 良好的蒸汽输送和回收 能忍受热负载 抽空到和扩散泵交接 直接支持工业扩散泵 动量传递式真空泵 利用高速旋转的叶片或高速射流,把动量传输给被抽气体或气体分子,使气体不断地从入口传输到出口的真空泵。 分子泵:牵引分子泵、涡轮分子泵和复合分子泵三大类。 喷射真空泵:水喷射泵、气体喷射泵和蒸汽喷射泵三大类 扩散泵:以油或汞蒸汽作为工作介质。汞扩散泵不带分馏装置,油扩散泵有分馏装置。

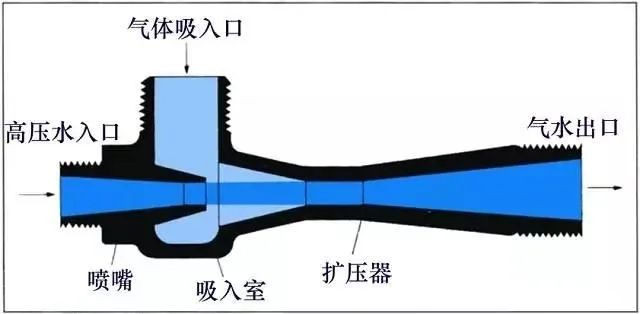

爪式泵结构特点 气体压缩比高 有效的气体压缩 工艺材料可以从泵中通过(良好的灰尘处理) 良好的蒸汽输送和回收 能忍受热负载 抽空到和扩散泵交接 直接支持工业扩散泵 动量传递式真空泵 利用高速旋转的叶片或高速射流,把动量传输给被抽气体或气体分子,使气体不断地从入口传输到出口的真空泵。 分子泵:牵引分子泵、涡轮分子泵和复合分子泵三大类。 喷射真空泵:水喷射泵、气体喷射泵和蒸汽喷射泵三大类 扩散泵:以油或汞蒸汽作为工作介质。汞扩散泵不带分馏装置,油扩散泵有分馏装置。  喷射真空泵(Jet Vacuum Pump) 喷射真空泵是利用液体或者气体的高速射流携带被抽气体,使被抽容器内获得一定真空度的一种低真空泵。 按工作介质可分为水喷射泵、大气喷射泵和水蒸汽喷射泵 喷射泵特点: 结构简单、工作稳定可靠; 可抽除含有水蒸汽、粉尘的气体、易燃易爆气体和腐蚀性气体; 抽气量大,应用广泛:冶金、化工、食品制造等领域; 缺点:抽气效率低,能量损失大。

喷射真空泵(Jet Vacuum Pump) 喷射真空泵是利用液体或者气体的高速射流携带被抽气体,使被抽容器内获得一定真空度的一种低真空泵。 按工作介质可分为水喷射泵、大气喷射泵和水蒸汽喷射泵 喷射泵特点: 结构简单、工作稳定可靠; 可抽除含有水蒸汽、粉尘的气体、易燃易爆气体和腐蚀性气体; 抽气量大,应用广泛:冶金、化工、食品制造等领域; 缺点:抽气效率低,能量损失大。  水喷射泵是用水作为工作介质,通过高速射流来引射被抽气体,使容器达到一定真空度的粗真空获得设备。 单级泵的极限压强为3.3kPa,两级串联可获得好一些的真空度,主要受水饱和蒸汽压的限制。 可单独使用,也可作为其他真空泵的前级。 喷嘴的作用是将水的压强转变成动能,其结构对泵的性能影响较大,常用锥形收缩型、流线型和多孔型。 吸入室一般为圆筒形,截面积为喷嘴出口面积的6-10倍。 扩散器由渐缩段、喉管、渐扩段组成。渐缩段使气体顺利进入喉管(15~30o);喉管使液体与气体均匀混合,进行质量迁移和能量传递;渐扩段是将气液混合介质动能转变为压力能,使被抽气体压缩。(5~8o) 锅炉内的扩散泵油经电加热沸腾形成蒸汽; 油蒸汽经过导流管进入伞形喷嘴,形成超音速蒸汽流; 由于存在密度梯度,油蒸汽射流上方的被抽气体扩散到蒸汽射流内部,获得动量,被携带到泵壁上; 油蒸汽在水冷泵壁上冷凝,释放出气体,被前级泵抽走; 冷凝油滴沿泵壁流回锅炉。 真空泵的选择 真空泵的工作压强应该满足真空设备的极限真空及工作压强要求。 正确地选择真空泵的工作点。 真空泵在其工作压强下,应能排走真空设备工艺过程中产生的全部气体量。 了解被抽气体成分,气体中含不含可凝蒸气,有无颗粒灰尘,有无腐蚀性等。 真空设备对油污染的要求。若设备严格要求无油时,应该选各种无油泵。

水喷射泵是用水作为工作介质,通过高速射流来引射被抽气体,使容器达到一定真空度的粗真空获得设备。 单级泵的极限压强为3.3kPa,两级串联可获得好一些的真空度,主要受水饱和蒸汽压的限制。 可单独使用,也可作为其他真空泵的前级。 喷嘴的作用是将水的压强转变成动能,其结构对泵的性能影响较大,常用锥形收缩型、流线型和多孔型。 吸入室一般为圆筒形,截面积为喷嘴出口面积的6-10倍。 扩散器由渐缩段、喉管、渐扩段组成。渐缩段使气体顺利进入喉管(15~30o);喉管使液体与气体均匀混合,进行质量迁移和能量传递;渐扩段是将气液混合介质动能转变为压力能,使被抽气体压缩。(5~8o) 锅炉内的扩散泵油经电加热沸腾形成蒸汽; 油蒸汽经过导流管进入伞形喷嘴,形成超音速蒸汽流; 由于存在密度梯度,油蒸汽射流上方的被抽气体扩散到蒸汽射流内部,获得动量,被携带到泵壁上; 油蒸汽在水冷泵壁上冷凝,释放出气体,被前级泵抽走; 冷凝油滴沿泵壁流回锅炉。 真空泵的选择 真空泵的工作压强应该满足真空设备的极限真空及工作压强要求。 正确地选择真空泵的工作点。 真空泵在其工作压强下,应能排走真空设备工艺过程中产生的全部气体量。 了解被抽气体成分,气体中含不含可凝蒸气,有无颗粒灰尘,有无腐蚀性等。 真空设备对油污染的要求。若设备严格要求无油时,应该选各种无油泵。

责任编辑:彭菁

全部0条评论

快来发表一下你的评论吧 !