通过实验进行大面阵碲镉汞芯片的热应力分析不仅耗时长、成本高,而且对于微米尺度的阵列单元分析难度高。近年来,利用基于数值计算的模拟仿真方法进行碲镉汞芯片的热应力分析受到了人们广泛的关注及研究。近年来,利用基于数值计算的模拟仿真方法进行碲镉汞芯片的热应力分析受到了人们广泛的关注及研究。

据麦姆斯咨询报道,近期,北京工业大学、新型功能材料教育部重点实验室和新型功能材料教育部重点实验室的科研团队在《红外》期刊上发表了以“大面阵碲镉汞芯片的耦合热应力模型与结构优化”为主题的文章。该文章第一作者为王晗,主要从事红外表面材料、光电材料与器件方面的研究工作;通讯作者为王如志。

针对大面阵碲镉汞芯片热应力仿真分析过程中计算量与准确性不能兼容的问题,本文基于常规的碲镉汞芯片建模方式,对模型铟柱连接层进行细化处理:在其中局部引入小规模(10 × 8)铟柱阵列,在其余位置仍采用常规的近似处理。通过将小规模阵列布置于不同的位置,最后利用仿真结果拟合出其整体的热应力分布。对大规模碲镉汞芯片的整体及局部热应力进行了更细致、更准确的分析。在此优化模型的基础上,对其结构进行了优化,为大规模碲镉汞芯片的设计及加工提供了理论指导。

模型建立

物理模型描述

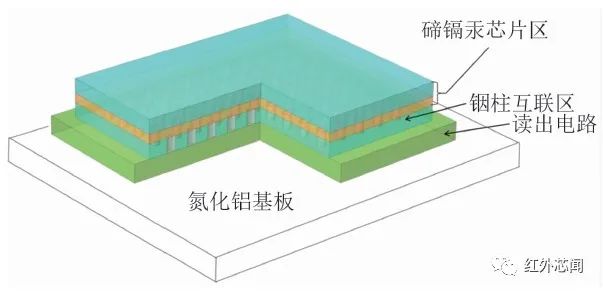

红外焦平面探测器模块结构如图1所示,主要包括三个部分:红外探测器芯片、读出电路和陶瓷基板。其中位于结构最顶端的是碲镉汞芯片,它由碲锌镉衬底和碲镉汞外延层两部分组成,是用来接收入射的红外辐射并将该信号转换为电信号输出的器件。碲镉汞芯片的下方是硅读出电路,两者之间通过铟柱互联;陶瓷基板在最底部。

图1 探测器混成芯片的示意图

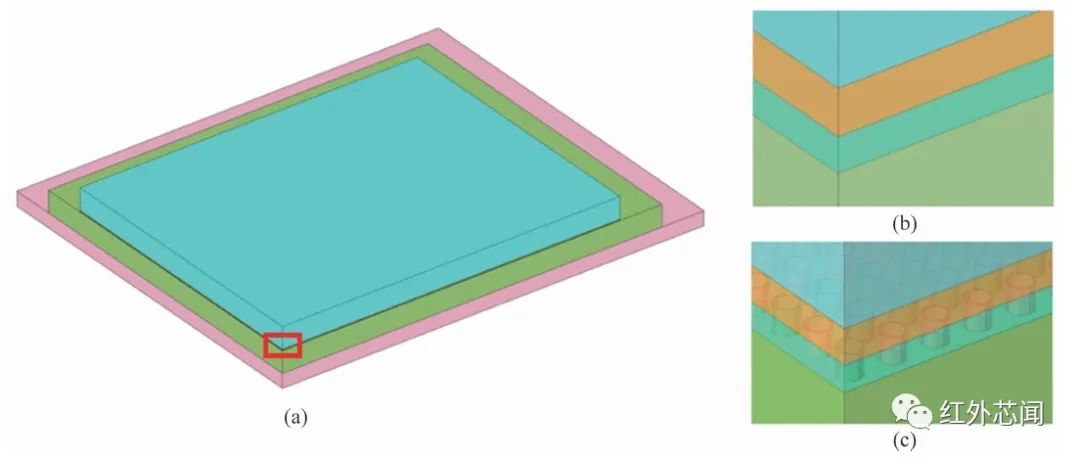

本文借助有限元分析/数值计算方法对640 × 512碲镉汞芯片进行热应力分析。随着焦平面阵列规模的增大,在数值分析软件中建立完整的细化1:1大规模碲镉汞芯片仿真模型具有较高的难度,同时在计算过程中需要庞大的计算量支撑,因此常规计算机及服务器难以满足其热应力的计算需求。常规的大规模碲镉汞芯片仿真分析方法通常对模型进行简化处理,将铟柱以及底充胶层简化成由单一材料构成的整体,不做铟柱具体结构的建模处理(见图2(b))。本文基于常规的碲镉汞芯片建模方式,对模型铟柱连接层进行细化处理:在其中局部引入小规模(10 × 8)铟柱阵列,在其余位置仍采用常规的近似处理。通过将小规模阵列布置于不同的位置,最后利用仿真结果拟合出其整体的热应力分布。所建立的仿真优化模型如图2(a)及图2(c)所示,其具体尺寸见表1。

图2 近似及优化仿真模型的建立:(a)探测器芯片的整体示意图;(b)近似仿真模型的局部示意图;(c)优化仿真模型的局部示意图

表1 640 × 512探测器的各组件尺寸

数值模型建立

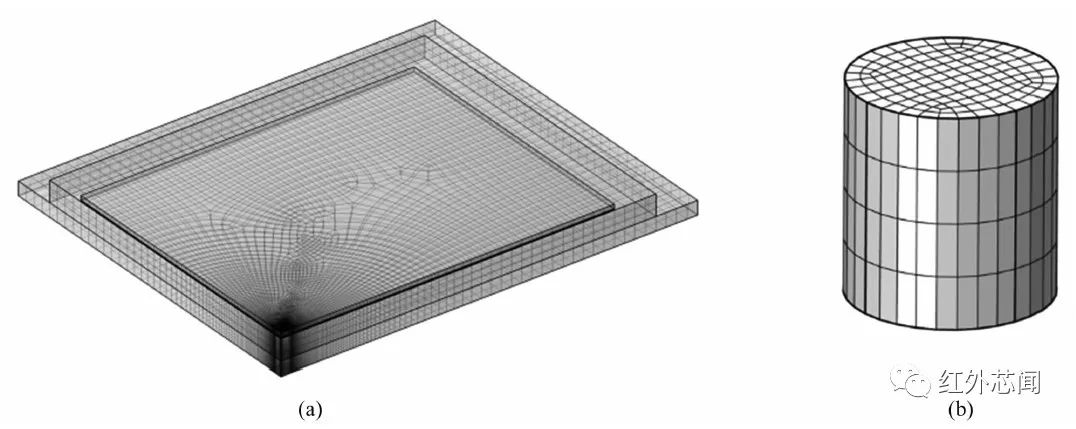

本文建立了固体传热模型、热应力耦合模型。根据模型,在有限元数值仿真软件中建立了图3所示的有限元模型,并对物理模型进行了相应的网格划分。为保证计算的准确性,采用六面体网格进行划分,并对包含铟柱附近的区域进行网格的加密处理。

图3 有限元网格模型:(a)整体网格模型;(b)铟柱局部网格模型

仿真计算与结果分析

近似模型的热应力分析

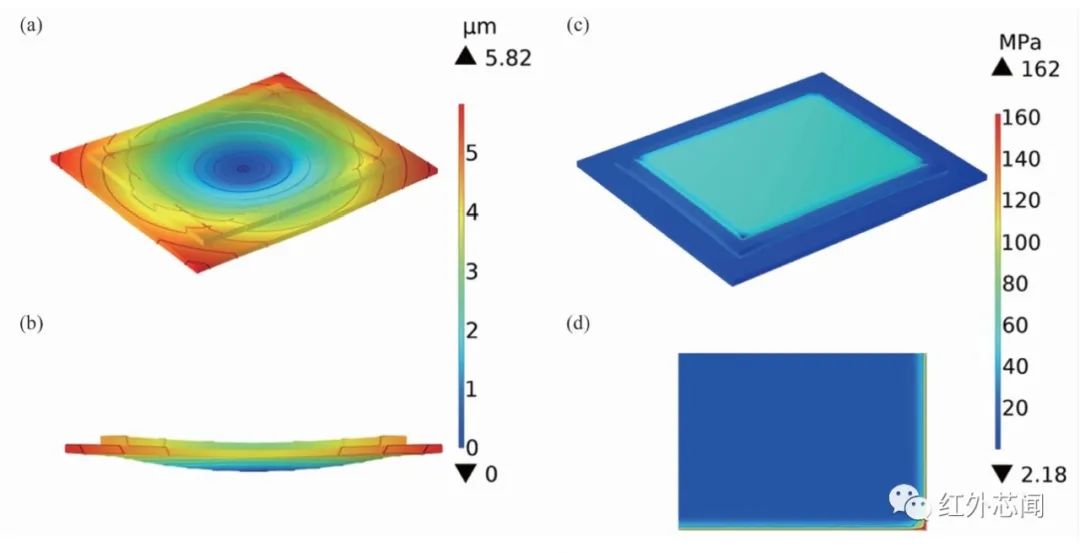

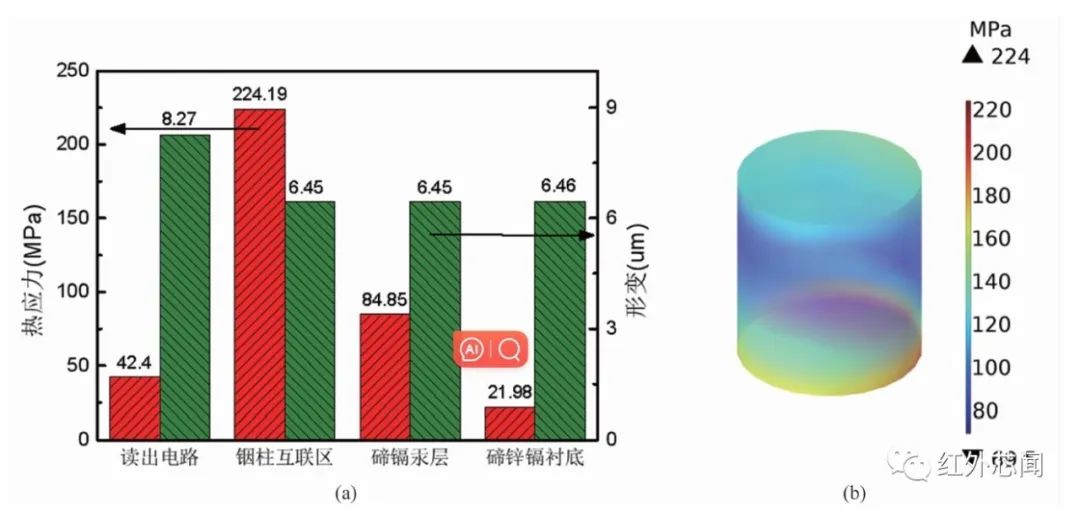

图4所示为传统近似模型的热应力仿真分析结果。在77K低温作用下,碲镉汞芯片的不同位置因热膨胀系数不同而产生了不同程度的收缩。由于各个组件间的约束及牵制作用,器件的不同位置会产生形变及热应力。探测器的应变分布仿真结果如图4(a)及图4(c)所示。芯片整体将产生一个中间凹陷、四周向上翘曲的形变。形变最大值产生在芯片的角落处,达到5.82 μm。此外,近似模型中的最大应力为162 MPa,产生于碲镉汞芯片与铟柱互联区域的交界面的边缘处,如图4(d)所示。由于对铟柱互联区进行了较大程度的简化,此仿真结果显然是不准确的,同时也难以通过结构及材料的设计对其铟柱互联区的热应力进行优化,导致参考价值及指导意义较低。

图4 近似模型形变、应力仿真结果:(a)芯片整体形变分布;(b)芯片整体形变分布侧视图;(c)芯片整体应力分布;(d)铟柱互联层热应力分布

优化模型的热应力分析

使用优化模型对碲镉汞芯片进行了热应力仿真分析。其中将小规模铟柱阵列布置于具有较大形变的芯片角落位置。其形变及热应力仿真计算结果如图5所示;热应力及形变计算结果比传统近似模型结果大。最大应力出现于最角落铟柱的下表面处,这是在以前的仿真结果中观察不到的。其铟柱的热应力分布云图如图5(b)所示,最大值为224.19 MPa。这是由铟柱与相连接的下层读出电路之间较大的热膨胀系数差异导致的。在制冷收缩过程中,读出电路起到阻碍铟柱收缩的作用。过大的热应力将造成焊点破裂、连接处断裂等问题,从而导致碲镉汞芯片与下层读出电路之间的电连接失效。

图5 优化模型的热应力仿真结果:(a)各层应力及形变分布;(b)铟柱热应力分布云图

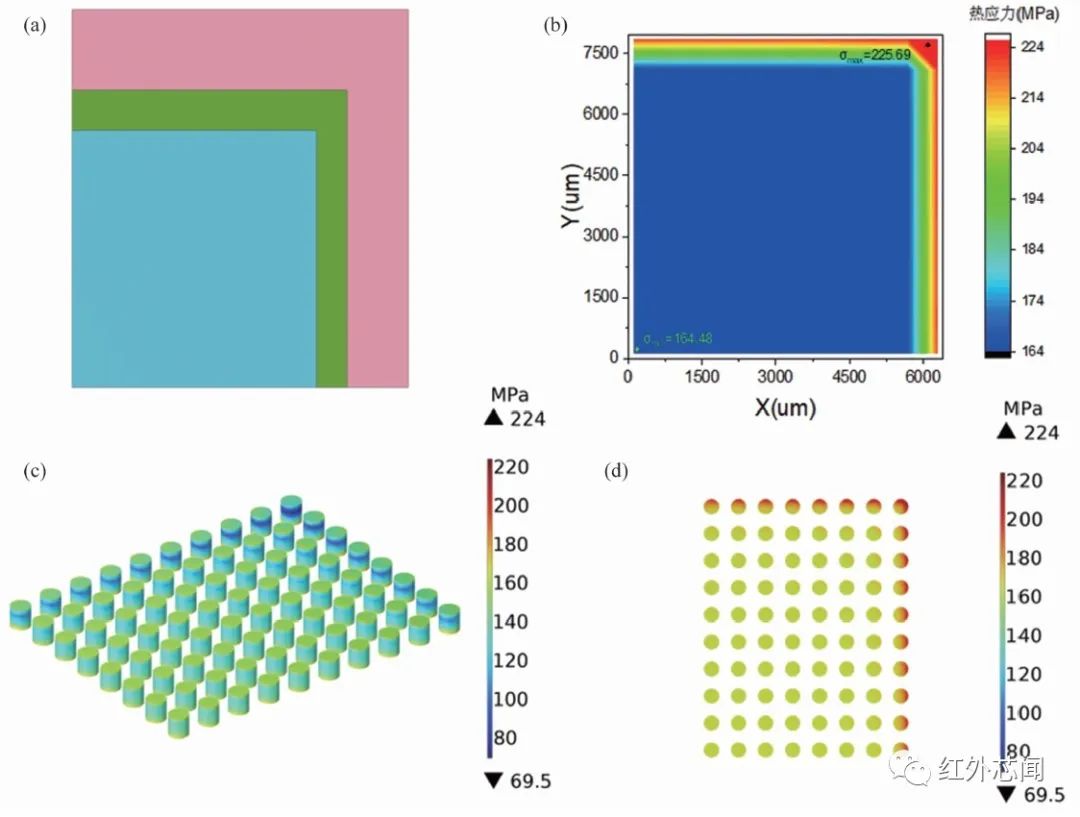

进一步地将小型铟柱阵列布置于大规模碲镉汞芯片铟柱互联区的不同位置,分析铟柱位置与其内部产生的最大热应力之间的关系。对仿真结果进行拟合,绘制出的铟柱互联层整体热应力分布云图如图6(b)所示。可以发现,由于铟柱的存在,整体互联层均出现了160 MPa以上的热应力,且不同位置的铟柱所受到的热应力冲击并不相同。处于非边缘位置的阵列单元在降温后产生的热应力较小,边缘及角落位置的铟柱在其下表面处产生了更大的热应力,这是由降温收缩过程中的边缘效应导致的。

由以上分析可以发现,相比于传统的大面阵碲镉汞芯片热应力仿真模型,的优化仿真模型不仅可以对其铟柱互联区内所产生的应力集中区域进行仿真分析,而且还可以进一步拟合出其各个位置所产生的热应力大小。模型的优化使仿真结果更准确有效,为器件的进一步优化奠定了基础。

图6 热应力与位置之间的关系:(a)模型俯视图;(b)铟柱互联层热应力拟合结果;(c)铟柱阵列热应力分布;(d)铟柱阵列底面热应力分布

器件结构的优化设计

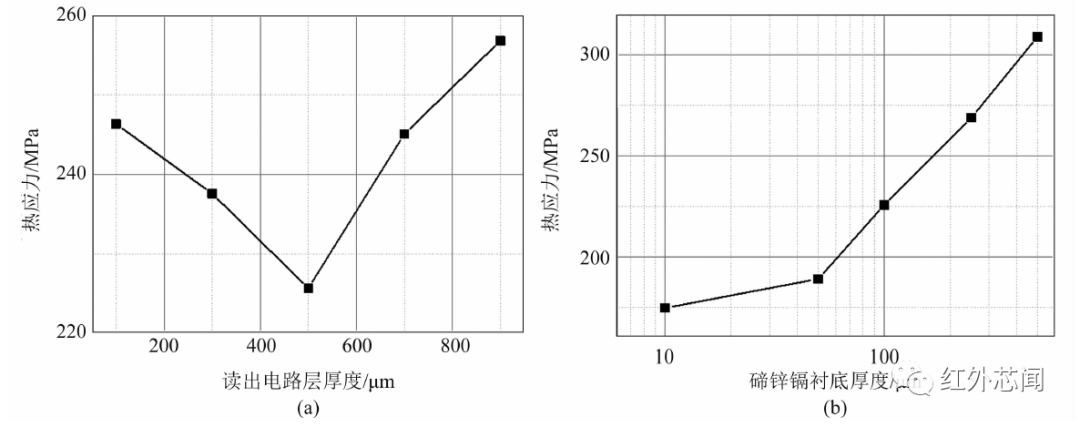

基于大面阵碲镉汞芯片的热应力仿真优化模型及相关仿真结果,对读出电路层以及碲锌镉衬底的层厚进行了优化。仿真结果如图7所示。随着读出电路层加厚,芯片内部所产生的最大热应力呈现出先减小后增大的趋势。这是由于读出电路层具有较小的热膨胀系数,在制冷收缩的过程中将对与其相连接的上下层组件起到阻碍收缩的作用。在其厚度较薄时,固定约束对互联层的影响较大,此时最大热应力出现在铟柱与读出电路的连接位置。增加厚度时,约束对互联层的固定能力减弱,热应力下降。厚度超过500 μm后,低热膨胀系数的读出电路阻碍收缩的能力增强,读出电路层与陶瓷基板的连接面成为了最大热应力的出现位置。此时最大热应力由二者间的热适配主导,且随着其厚度的增加,热应力增大。此外,如图7(b)所示,更厚的碲锌镉衬底将导致更大热应力的产生。这是由于碲锌镉材料的热膨胀系数较大,意味着其在降温过程中相比于上下两层将产生更大程度的收缩。碲锌镉衬底越厚,收缩能力越强,所以在上下交界的表面处会产生更大的热应力。在其他条件一致时,10 μm厚的碲锌镉衬底比 500 μm厚时所导致的器件内部的最大热应力低135 MPa左右。综上所述,读出电路层厚度为500 μm时器件内部所产生的热应力最小,同时减薄碲锌镉衬底能较大程度地减小其内部所产生的热应力。

图7 层厚与器件内部所产生的最大热应力之间的关系:(a)读出电路层厚度与热应力之间的关系;(b)碲锌镉衬底厚度与热应力之间的关系

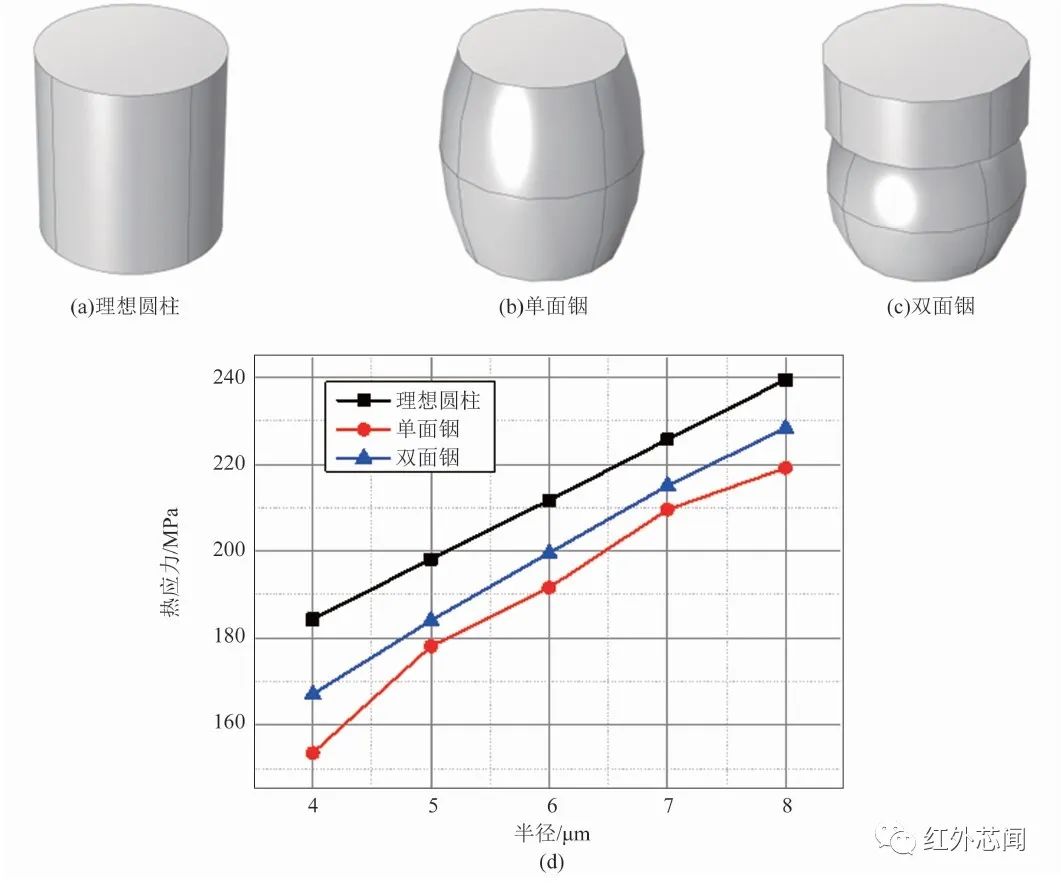

此外,借助碲镉汞芯片优化模型对铟柱结构进行了优化。将理想的圆柱体、单面铟以及双面铟三种常见结构进行了热应力仿真的对比分析。仿真结构如图8(a)~图8(c)所示。从图8(d)中可以看到器件内部所产生的最大热应力与铟柱(最大)半径之间的关系。三种结构的器件内部所产生的热应力均随半径的增加而增大,且单面铟在三种结构中展现出了最低的热应力;当(最大)半径为7 μm时,单面铟对应的最大热应力比双面铟小6 MPa,比理想圆柱体小16 MPa左右。所以,单面铟是三种结构中最优的热应力结构,同时在制备过程中减小铟柱的半径可以进一步减小其内部的热应力。

图8 铟柱结构与热应力之间的关系:(a)理想圆柱结构;(b)单面铟结构;(c)双面铟结构

结束语

通过在传统近似仿真模型中的不同位置引入小规模铟柱阵列,建立大面阵碲镉汞芯片热应力耦合优化仿真模型,可对碲镉汞芯片内由制冷产生的热应力进行更加准确有效的分析。研究了热应力的集中区域并拟合出了位置与热应力之间的对应关系。根据仿真结果对其组件进行了优化设计,具体结论如下:

(1)由于热失配在铟柱的上下表面附近区域内产生了较大的热应力,同时相比于内部单元铟柱,边缘及角落处的阵列单元内部所产生的热应力更大,角落处的最大热应力达到225.69 MPa。过大的热应力将导致器件存在破裂失效的风险。

(2)碲镉汞芯片中各个组件的厚度对其内部产生的热应力有直接的影响。仿真结果显示,读出电路层厚度为500 μm时,器件内部产生的热应力最小,同时减薄碲锌镉衬底能较大程度地减小其内部产生的热应力。

(3)借助优化模型对比了三种常见的铟柱结构。仿真结果表明,单面铟是三种结构中最优的热应力结构,同时在制备过程中减小铟柱的半径可以进一步减小其内部的热应力。

本文所提出的热应力仿真模型为大面阵碲镉汞芯片内部的热应力分析提供了更准确有效的分析方法,仿真优化结果可为器件的加工设计提供理论指导。此外,将辐射传热、焦耳热等多物理场引入模型,建立更准确逼真的探测器芯片仿真模型将是下一阶段的研究重点。

审核编辑:彭菁

全部0条评论

快来发表一下你的评论吧 !