电子说

01#

为什么推X-pin?

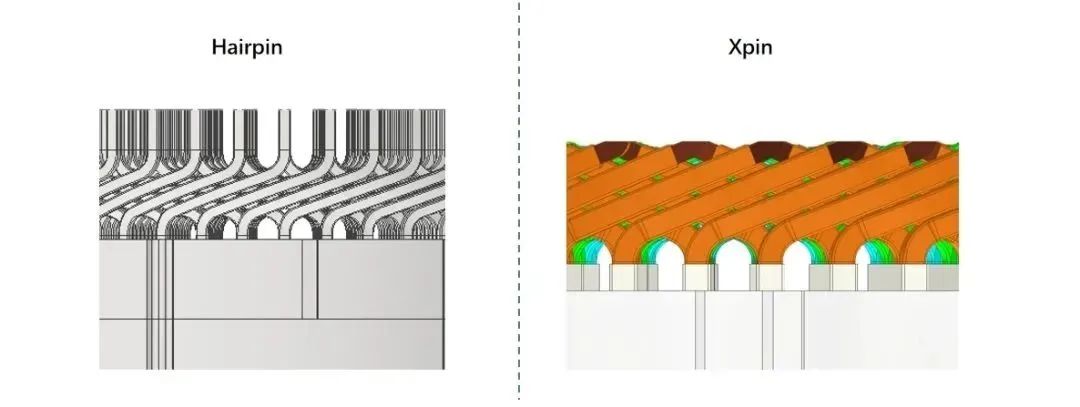

联合电子决定降低I-Pin端部直线段高度,从根本上解决I-Pin电机的核心问题,即开发X-Pin电机技术。X-Pin电机技术是在I-Pin技术上进一步升级开发而来,X-Pin工艺的目标重点便是在保证高槽满率的前提下,降低I-Pin技术端部直线段高度,进而降低电机整体长度尺寸,节省铜线用量,提升电机效率的同时实现小型化,从而最大化实现I-Pin技术的优势。

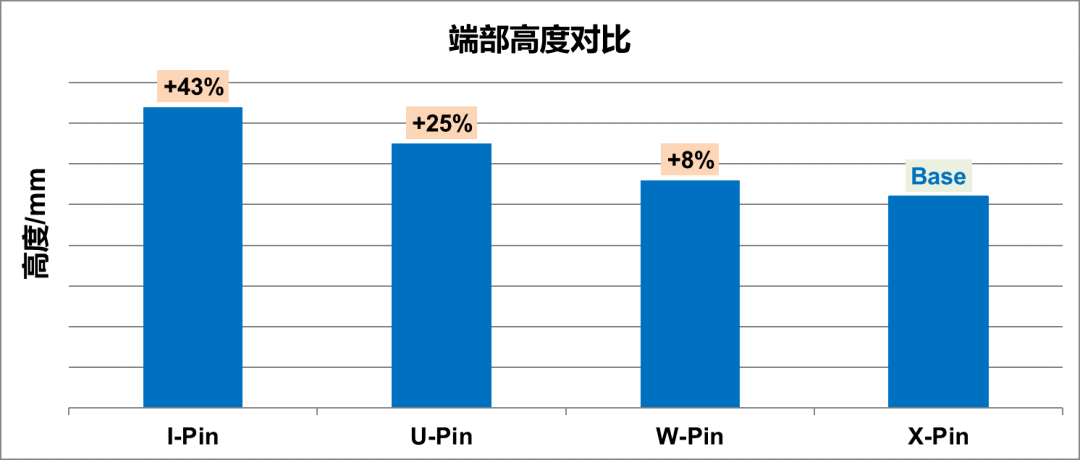

不同绕组技术的端部高度,来源:联合电子

以联合电子SMG220平台为例,在相同的电磁方案下,X-Pin绕组相比I-Pin绕组可缩短43%,相比U-Pin( Hair-Pin)绕组可缩短25%,相比W-Pin(Wave-Pin,也就是S winding)绕组也可缩短8%,从而彻底改善I-Pin端部尺寸过大的劣势。博格华纳在原有Hair-Pin基础上将产品升级为X-Pin工艺。

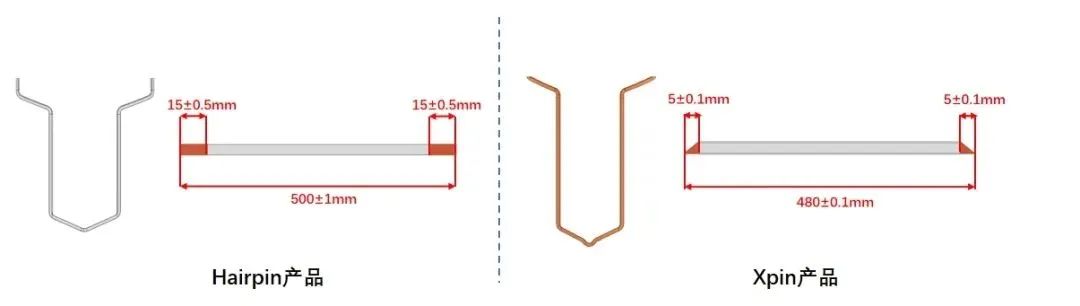

与Hair-Pin工艺相比,X-Pin插线端部尺寸没有变化,焊接端部尺寸能够降低5-10mm,进一步降低电机铜损损耗、提升电机效率。博格华纳做了性能上的对比:同样是270电机,采用X-Pin工艺的话,电阻大概在25 mΩ左右,采用Hair-Pin大概在27 mΩ左右,从这里可以看到,电阻可减少大概7%,铜损也有相应降低。

02#

X-pin和Hair-pin的工艺有哪些区别?

线成型

线成型工艺与传统Hairpin成型差别不大,需重点关注成型精度,因为X-pin无切平工艺,成型后pin角一致性要求较高,因去漆长度仅需5mm左右,如机械去漆会导致断面无法完全贴合,焊接漏激光,所以只能采用激光去漆方式。

劣势:X-pin相对Hairpin精度要求高,对于设备是送线精度要求高,实现难度大。

优势:X-pin相对Hairpin节省铜损20mm以上,双面去漆即可。

扭头方式

X-pin相对Hairpin扭头最大的变化点是取消了直线段,无法实现入桶扭转方式,并且因为无切平工艺,端部不是平面,如何实现扭转且扭转后的切面保持一致性是扭转的关键。

需要用全新的扭头工艺来保证扭头后的切面一致性,以及扭转回弹量的控制需要极高的设备精度以及算法补偿。

焊接方式

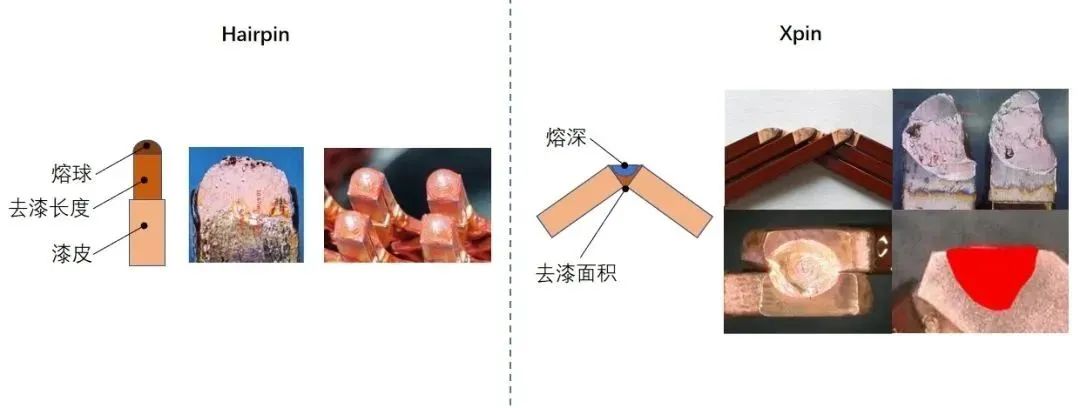

Hair-pin和X-pin的焊接方式有所不同。

Hair-pin采用热熔焊,端部形成焊球,热影响区域较大,一般在8-10mm²左右,熔接面积为110%截面积作用,拉拔力一般800-1000N左右。

X-pin采用低温焊,端部不再形成焊球,需向下穿透,热影响区域要求小,熔接面积为80%截面积作用,拉拔力一般600-800N左右。

绝缘处理

Hair-pin采用浸渍漆+涂敷工艺即可保证绝缘性能及强度。

X-pin亦可采用浸渍漆+涂敷工艺,但X-pin的熔接面积及拉拔力相对于Hair-pin较低,所以绝缘处理方式建议采用强度更高的端部灌封工艺。这种工艺可以提高电机的绝缘性能和强度,同时也可以提高电机的可靠性。结语最后,X-pin电机相比Hair-pin电机具有更高的功率密度,生产工艺也相对简单,提高了电机的效率。

同时,因为生产工艺的减少,导致X-pin电机制造设备的难度增加,X-pin电机设备需要更高的精度控制和更严格的工艺要求。

总结

最后,X-pin电机相比Hair-pin电机具有更高的功率密度,生产工艺也相对简单,提高了电机的效率。

同时,因为生产工艺的减少,导致X-pin电机制造设备的难度增加,X-pin电机设备需要更高的精度控制和更严格的工艺要求。

随着“双碳”战略的实施,绿色消费成为居民消费新趋势,绿色低碳也成为汽车产业发展的重点方向,加快汽车产业向绿色转型的步伐。

在这个大背景下,新能源电机技术的不断发展和产线的不断优化,相信X-pin电机将成为未来新能源电机的新趋势。

审核编辑:刘清

全部0条评论

快来发表一下你的评论吧 !