电子说

来源:陆熠磊 上海交大平湖智能光电研究院

在当今的半导体产业中,封装技术的重要性不言而喻。它不仅保护了脆弱的芯片,还确保了电子信号的正确传输。但是,在封装过程中可能会出现一些缺陷,如空洞、裂纹等,这些缺陷会影响电子设备的性能和可靠性。为了实现更高质量的封装检测,二维X光和三维X射线显微镜成为了两种关键的检测手段。

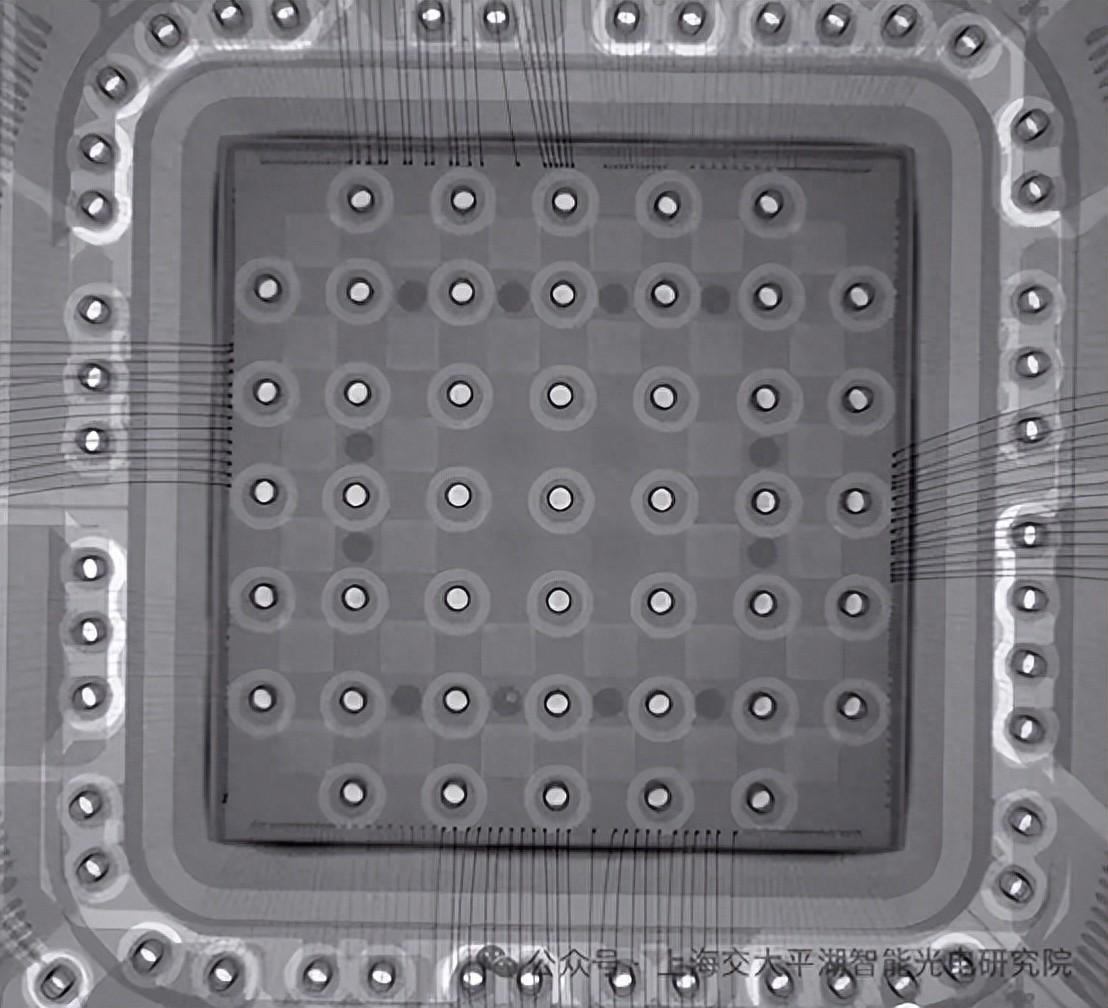

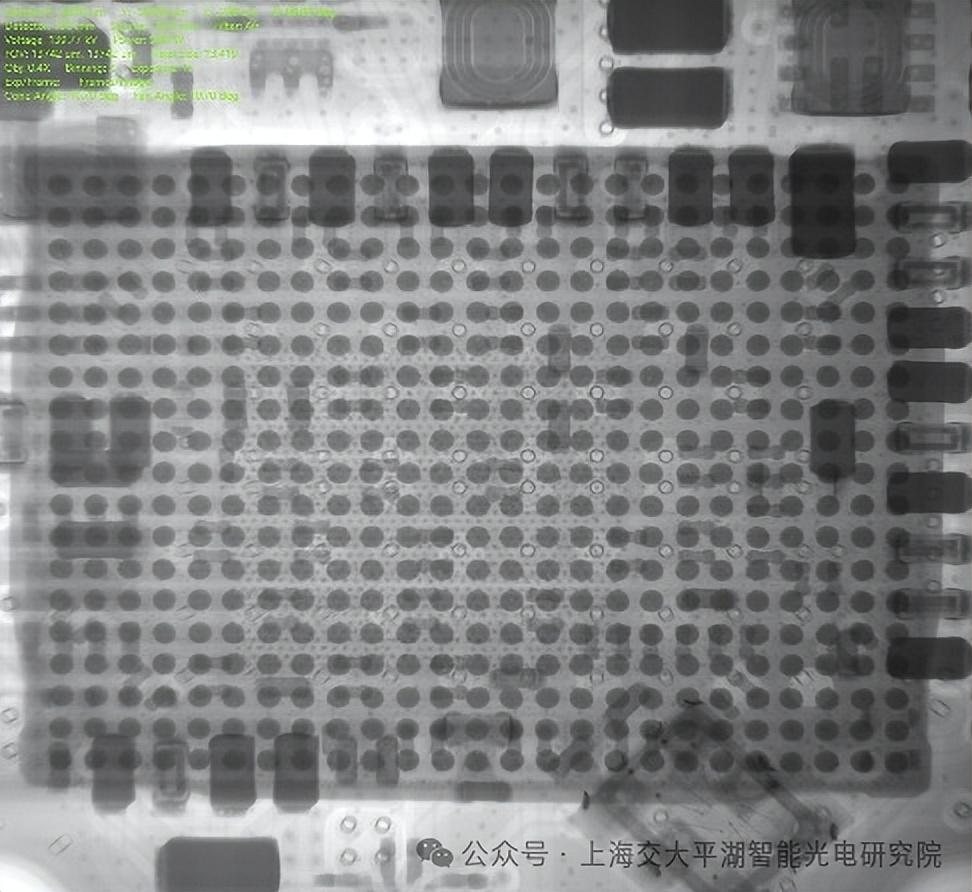

二维X光设备相对经济,这使得它在众多中小型企业中得到广泛应用。在操作上,二维X光系统通常操作较为简便易于培训,且成像速度快,适合在线实时检测。然而,这种技术的缺点也很明显,由于只能提供单一平面的图像,对于复杂的三维结构,如堆叠芯片或者细间距的封装,二维X光可能难以准确捕捉到所有的内部信息。此外,当遇到密度相近的材料时,二维X光的对比度往往不足以分辨出细微的缺陷(如图1-2)。

▲图1 芯片封装二维X光测试图

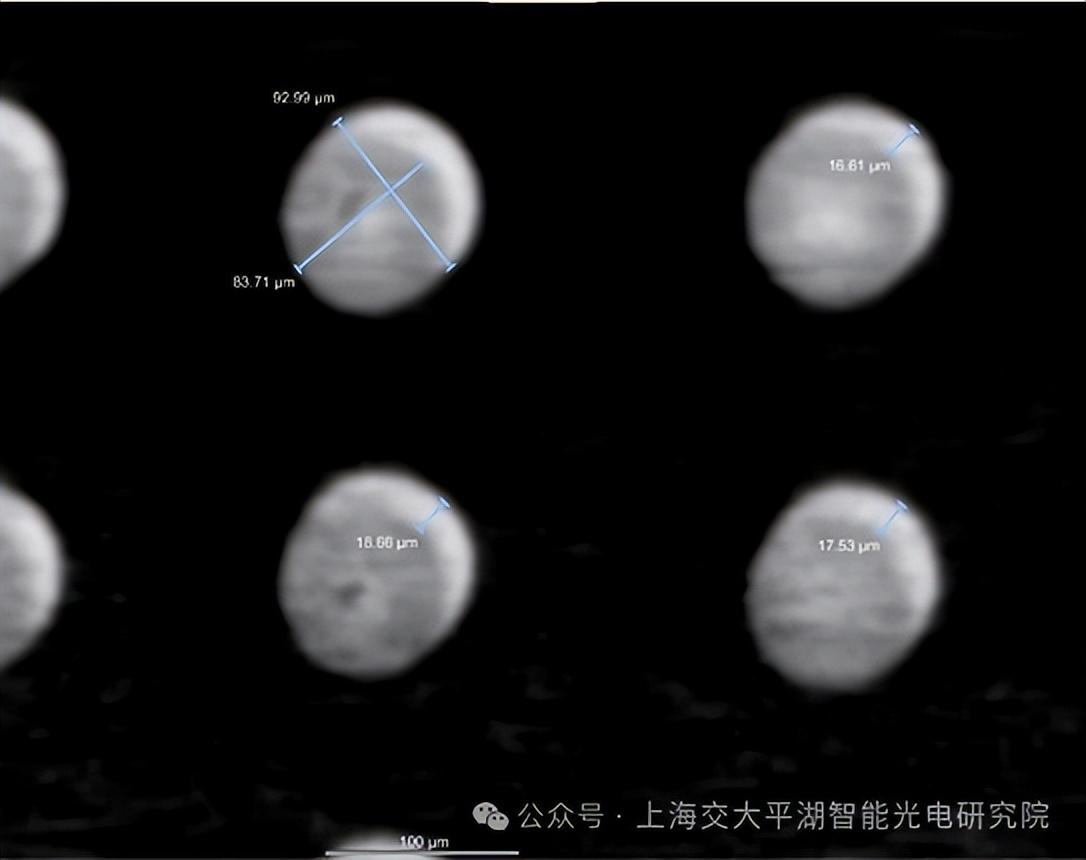

▲ 图2 BGA焊球二维X光测试图

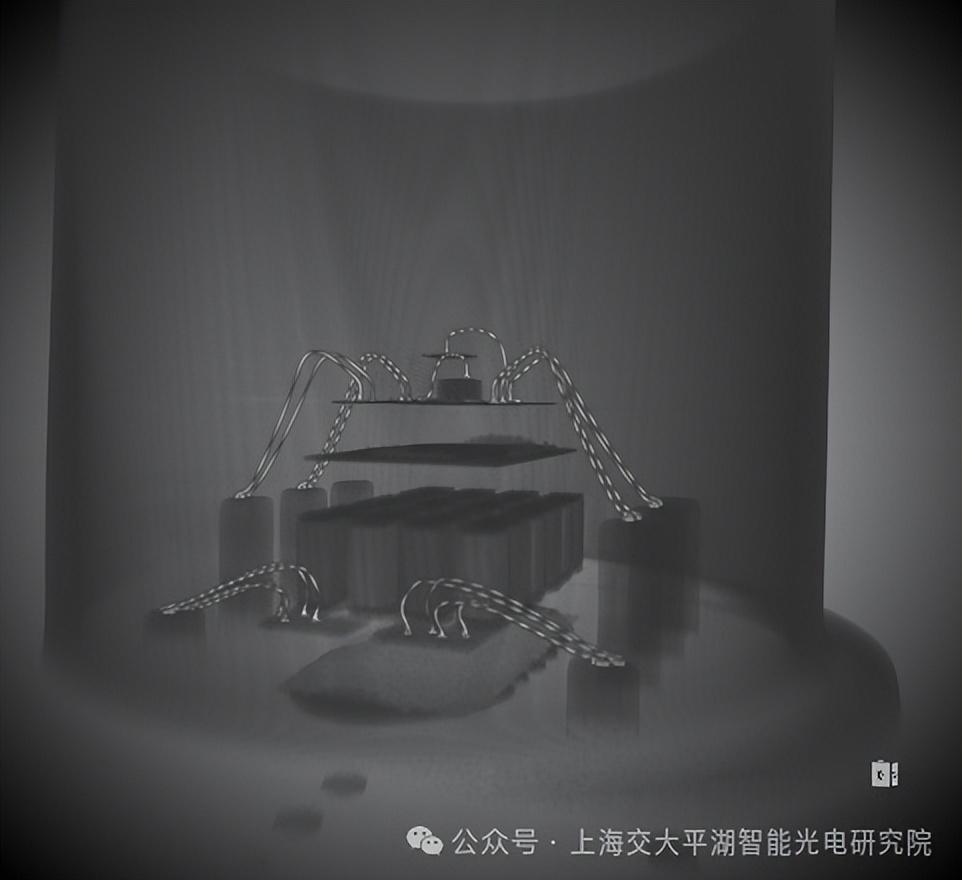

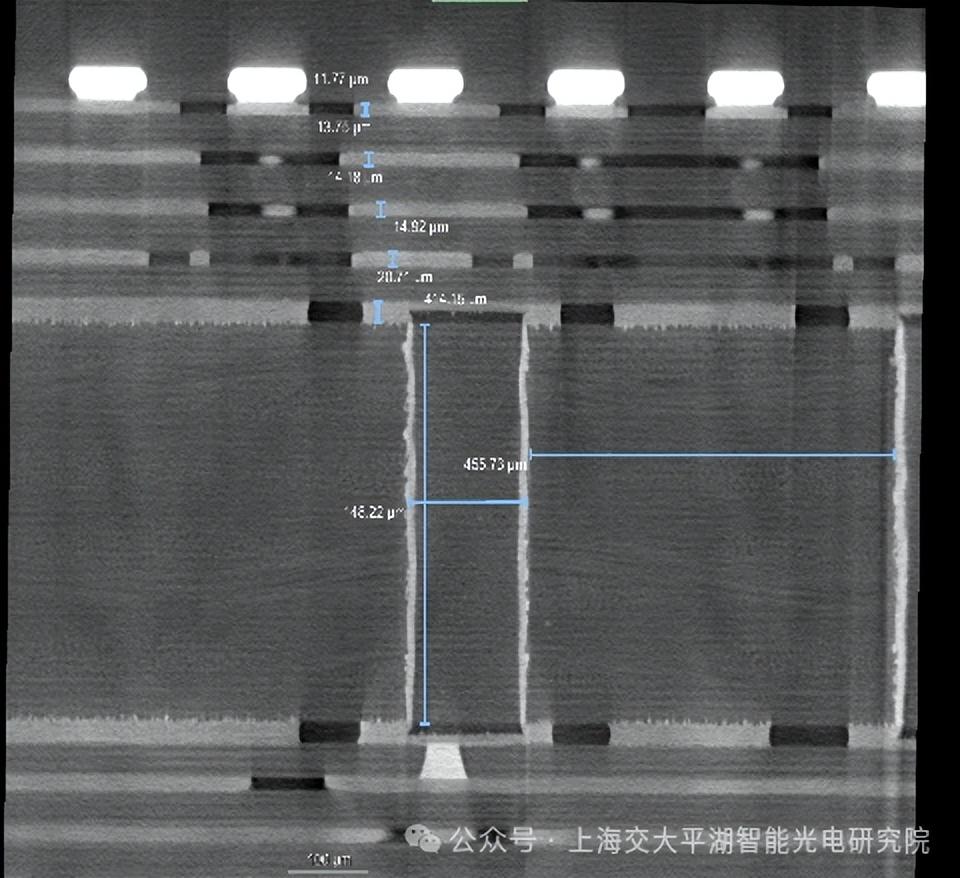

相较之下,三维X射线显微镜则提供了更为全面的细节揭示能力。通过旋转样品或者X光源,收集多个角度的二维影像,再借助先进的计算机重建算法,可以构建出样品的三维模型。这样的三维成像技术,不仅能够展示出物体的外部轮廓,还能够深入到内部,观察到封装体中的细微结构。这对于分析封装内部的复杂互连结构、焊点质量、层间连接等至关重要。三维X射线显微镜技术的优势主要体现在以下几个方面:首先,它能提供更为清晰的立体视图,让检测人员能够准确判断组件间的相对位置和连接状态;其次,三维成像可以揭示微小裂纹或空隙等瑕疵,这些是传统二维检测难以发现的;此外,它还可以进行层间分析,对多层堆叠结构的质量控制尤为重要;最后,三维数据有助于逆向工程学的研究,为设计改良提供直观的参考(如图3-4)。

▲图3 2.5D封装模块三维重构图

▲图4 多层基板层间尺寸测量

三维X射线显微镜的分析案例:

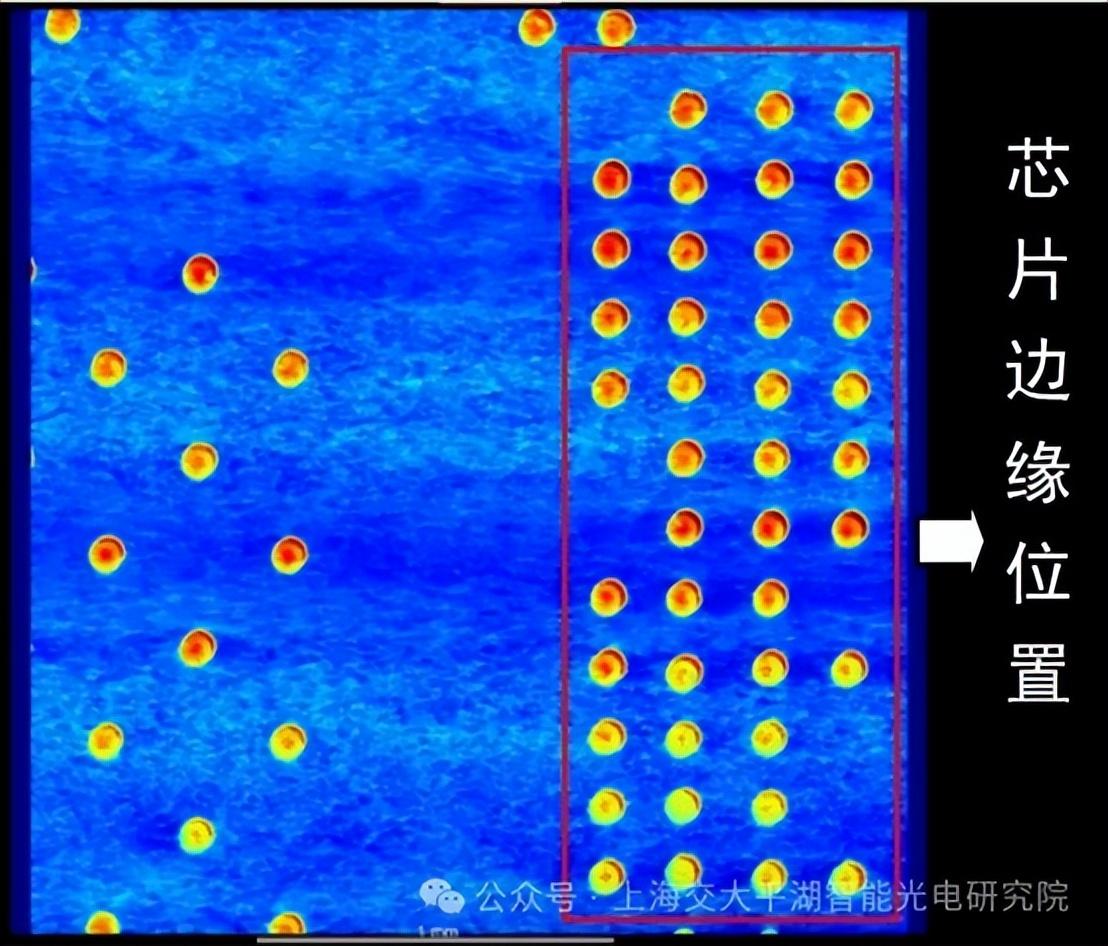

在BGA焊球失效分析领域,三维X射线技术能够深入到封装内部,对焊球与焊盘间的连接状态进行无损检测。例如:故障模块接口出现故障,初步怀疑是故障点在芯片内部bump引脚间的路径上。通过扫描发现bump层与上部分的铜柱有10-19um的位移差(如图5),这种现象(如图6)多集中在芯片的边缘位置。

▲图5 Bump层与铜柱偏移量测量图

▲图6 焊球偏移位置分布图

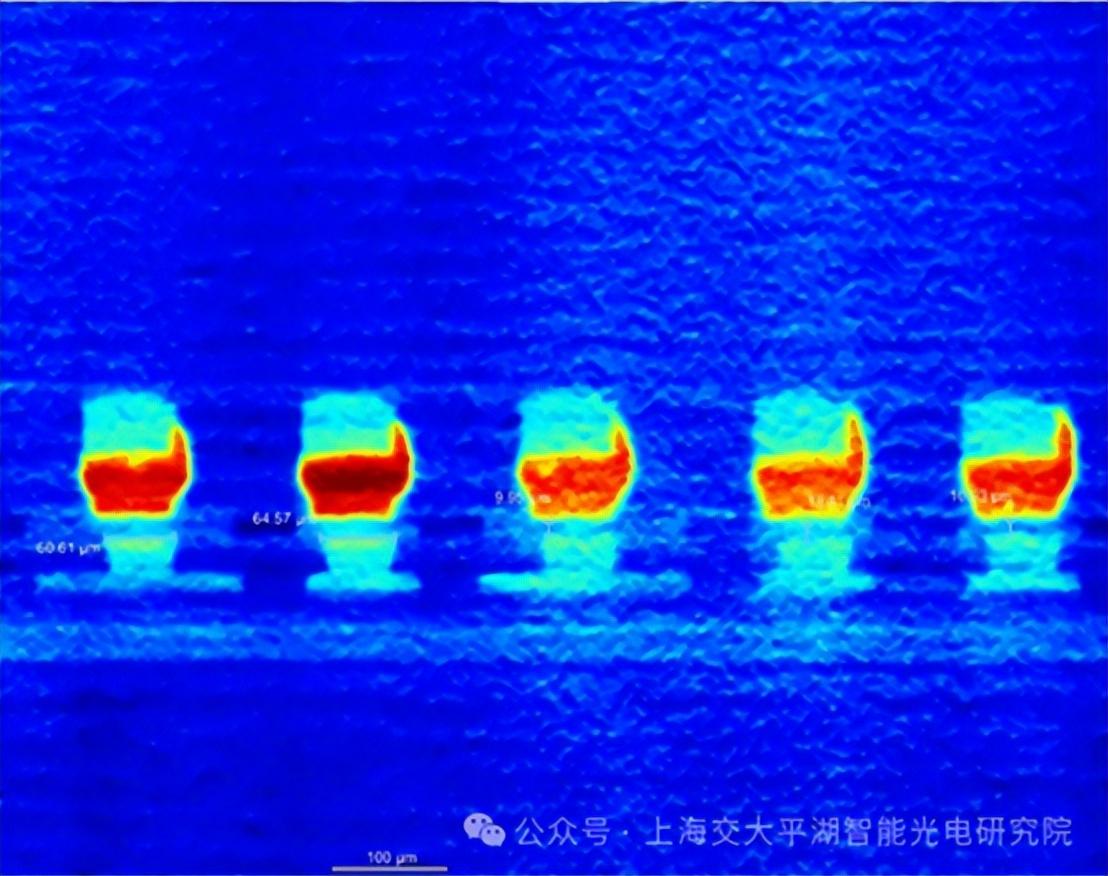

另外从截面的切片可以观察到Bump与基板连接处有断裂的现象,涉及的宽度为60um,高度约为10um(如图7)。通过对焊点形态、位置以及尺寸的精确测量,技术人员可以清晰地识别出虚焊、冷焊、裂纹等常见缺陷。这种非破坏性的检测方式不仅节省了拆解和重组的时间成本,更重要的是,它能够在不破坏样品的前提下,提供更为全面和直观的内部信息,帮助研发人员找到潜在的设计或工艺问题,从而优化产品的性能和可靠性。

▲图7 Bump层底部断裂观察图

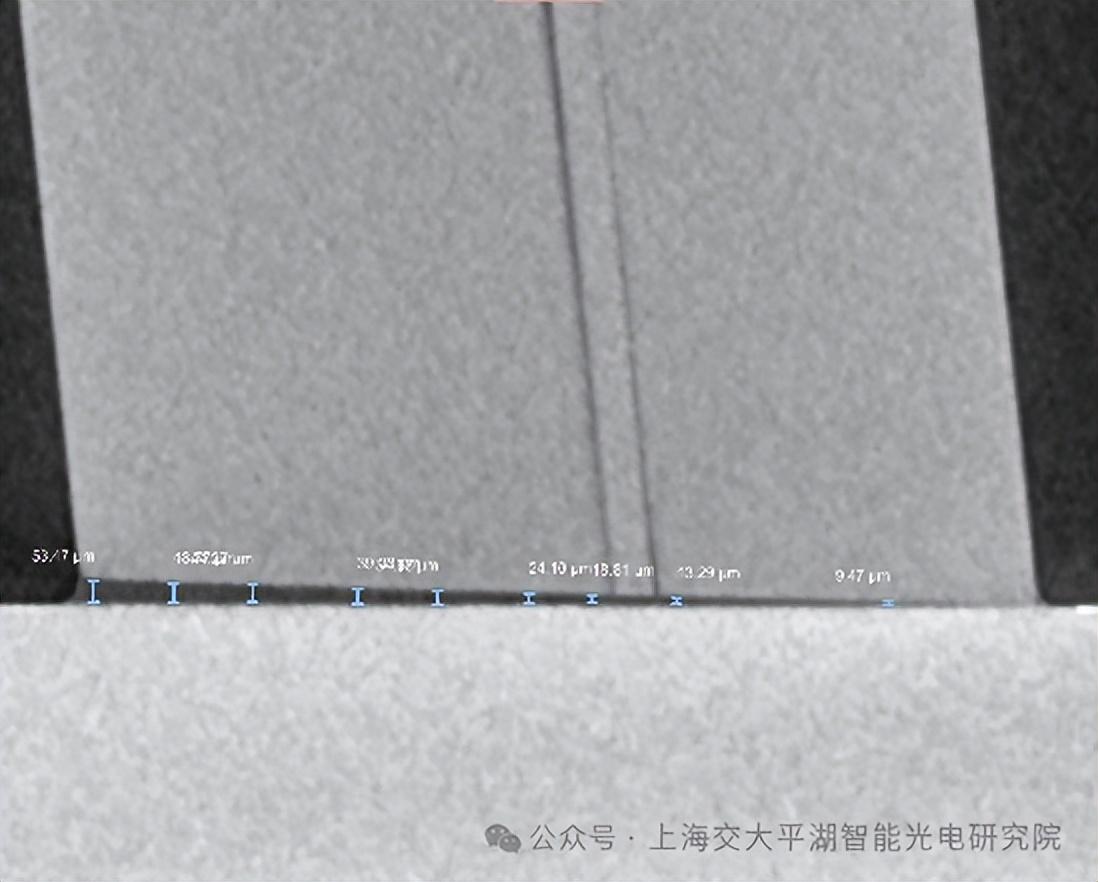

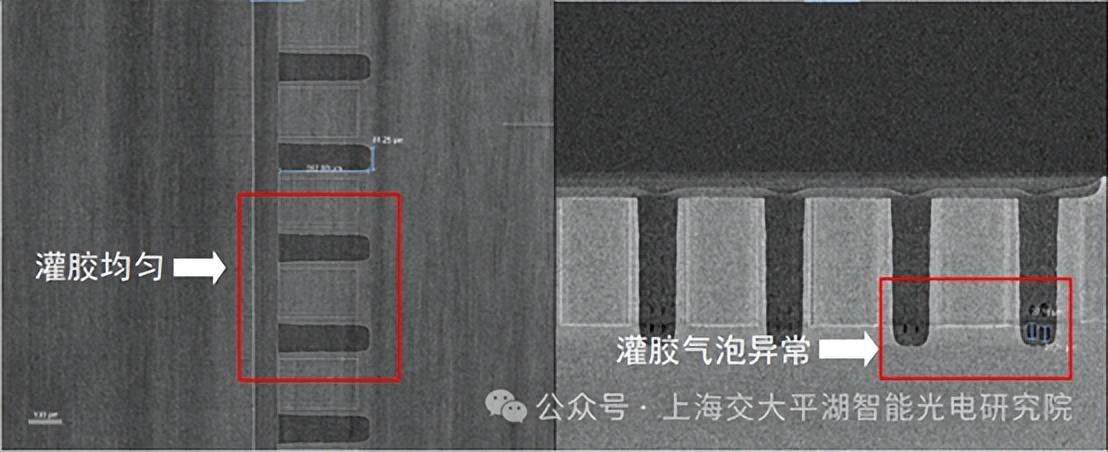

同样,在硅光模块的耦合失效分析中,三维X射线技术展现出其独到的优势。硅光模块作为集成光学器件,一般需要光纤与芯片进行精密的对准。当光波导与光纤之间出现耦合效率下降,甚至失效时,利用三维X射线成像技术可以准确地观察耦合区域的结构情况。例如:通过扫描垂直耦合模块,可以观察和测量垂直耦合的平整度和倾斜角度。同时能观察水平耦合是否对准和灌胶是否充分等现象(如图8-9)。无论是由于物理位移、污染还是结构变形所导致的耦合不良,三维X射线都能给出清晰的图像,为失效原因的诊断提供了直接而准确的依据。

▲图8 垂直耦合倾斜偏移量测量

图9 水平耦合对准与灌胶形貌观察

三维X射线技术在半导体领域的应用具有多方面的重要意义。它不仅能够提供深入的内部视图,帮助工程师们理解材料的特性,还能够进行精确的缺陷检测和质量控制,确保产品的可靠性和性能。随着半导体技术的不断进步,三维X射线技术将继续发挥其不可替代的作用,推动半导体行业的发展。

审核编辑 黄宇

全部0条评论

快来发表一下你的评论吧 !