电子说

5月28日,科技日报头版刊发了对太重集团榆次液压工业有限公司副总陈群立的采访。在采访中陈群立提出“我国液压工业的规模在2017年已经成为世界第二,但产业大而不强”,并指出我国液压设备的“心脏”高压柱塞泵多数还依赖进口的现实。随后的采访中,他又围绕着高压柱塞泵开发的难点及国内产品与国外的差距发表了看法。

由于太重集团是国内装备制造业巨头,是国内高铁、大飞机内多种重要装备的主要供应商。在中美贸易争端日趋表面化的大背景下,此番评论立刻引起了不少网友的关注。

笔者认为陈群立提出的现象并不特别,其实就是制造业发展中普遍存在“心脏病”的一个表现。即中国厂商出产品或者商业模式,少数发达国家出工业母机和支撑技术的现象。中美贸易争端还处于早期时,舆论更多聚焦于基础软硬件等“高大上”的部分,而忽视了芯片等半导体产业其实也是制造业的一种。

中国半导体产业的许多问题也是整体中国制造业面临的问题,只是说深浅程度有所不同罢了。因为半导体产业的地位更加重要,与日常生活的距离更近,所以引发的讨论也就更大一些。中兴事件发生后,媒体观察的视野从部门逐渐看到整体产业,从个别问题扩散到一般问题。对制造业发展来说,这是好事。

中国制造2025为什么既关注航空航天、信息技术、高端机床,又关注新材料、农机装备、电力和船舶,就是看到传统重工业在发展经济中的基础性地位。

(中国制造2025计划的实现需要所有制造业门类普遍的腾飞)

中国现阶段为什么造不出高压柱塞泵?

不仅仅是高压柱塞泵,其实只要是中国为什么现阶段还造不出XXXX之类的问题,粗略的回答都是一样的。不能造,要么是因为工艺不过关,要么是因为基材不合格,当然也可能兼而有之。对半导体制造来说,工艺不过关是主要原因;对传统制造业,基材的因素更加重要一些。

不过这两个因素其实都可以归结为材料的问题,工艺是从基材到产品的材料加工环节,而基材是上游供应商的材料加工成果。工艺问题主要存在于本单位内,而基材的问题来自于产业链上游。总之,不能造是因为相关的材料技术不能达到要求。

(国产高压柱塞泵的外观已经和国外区别不大了,但寿命还只有一半左右)

此处所说的能造,指的不是绝对的能不能造的问题,而是说能不能保质保量、价格合理、安全可靠把全寿命周期平均成本较低的产品生产出来。也就是说,能不能造出可以与国外产品在第三国市场公平竞争的产品。从这个角度上说,中国现阶段确实还不能造出高压柱塞泵。

根据***中对国产高压柱塞泵问题的具体描述,我们不难发现其实这都是国内传统材料发展中的老大难问题。“壳体轻则会出现‘冒汗’现象,重则泄漏”是因为铸件的疲劳破坏强度较低;“故障率高”是因为铸件不密实,气孔多;“泵的容积效率低下”是上述多种原因共同构成的。

国产高压柱塞泵之所以与国外的产品只是形似而不是神似,按陈群立副总的观点就在于铸件工艺还比较一般。这样的高压柱塞泵“工作可靠性、使用寿命、变量机构控制功能和动静态性能指标上都有较大差距”。总而言之,是个材料制造的问题。

中国材料强与弱的矛盾问题?

说到我们国家产业发展中材料这一弱势,有两个比较矛盾的现象不得不提。一方面我国科研人员近十年来在AM、AFM、AEM、EES、Nano Lett、Acs Nano、Nano Energy、Angew Chem、JACS等世界知名材料领域学术期刊上发表的***数不胜数。无论是数量还是质量恐怕都令任何一个国家感到汗颜,其中包括美国、日本和德国。

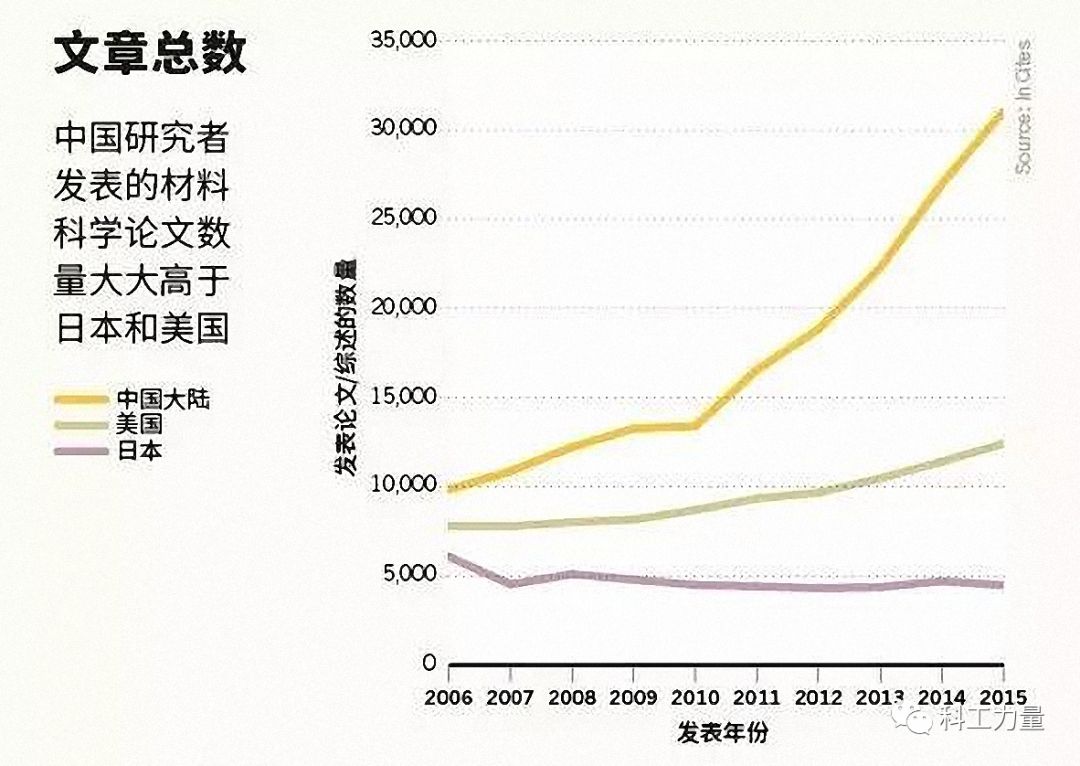

根据全球最大、覆盖学科最多的综合性学术信息资源平台ISI Web of Science(类似于我国的知网)统计,2015年中中国研究者每发表十篇高水平英文论文中就有一篇来自于材料科学领域。事实上,即使是06年,中国作者发表的材料科学领域论文数量就已经大大超过了美国。而06年-15年间,这一数字又增长了将近两倍。

(早在2006年我国研究者发表的材料科学论文就早已高于美国)

可另一方面,我国的材料制造业的地位绝没有达到傲视群雄的地步。与美国材料制造相比,我们处于总体上的弱势地位。在传统金属材料上,我们与德国和日本这两个传统材料强国间也还有一定差距。

同时还有另一个比较滑稽的现象。一方面我国材料工业目前的水平还比较差,正是需要有志青年大展身手的时候;另一方面到知乎等青年学子扎堆的网络论坛上一看,***“伪化生”的回答层出不穷,而材料学科就是被***的重灾区。

这些乍一看矛盾的现象背后,其实有一个非常合理的解释。就是我国繁荣的材料研究背后并没有支撑起相应体量的工业应用。在这样的情况下,大学发表的材料论文和培养的人才越多,就业的形势就越严峻,学生就业的待遇也就越差。

造成这一现象的直接原因是“重科研”“轻应用”的学科发展思路。在多发论文,发好论文的指挥棒下,我国科研人员更热衷于研究新奇材料,摘取这些“低垂的果实”,而这些成果可能几十年内都难以进行工业应用。而在国际学术期刊主编的口味影响下,中国材料科研人员热心于研究国外的学术热点。这样的研究纵然能做出一些成果,还是不免为他人做了嫁衣裳。

相反研究传统的国内急需的材料问题,不仅很难发表高质量的英文论文,而且投入的科研经费甚至还更多。

现阶段中国部分产业部门为什么解决不了材料问题?

这些矛盾背后更深层次的原因是产业布局的问题。

过去中国的材料科学家也有不少在工业生产领域成功实现规模化应用的研究。这些案例,无一例外的都与中国的实际情况结合的非常紧密。中国建筑材料科学研究院在上世纪70年代自主研究发明了硫铝酸盐水泥,这是一种高强快硬而且耐磨的水泥新品种,而且生产过程比较节能。现在已经在冬季施工、路面施工和临海工程施工上得到了广泛应用,曾获得国家科技进步二等奖。

虽然当时我国学术界比较充分地公开了相关研究成果,但直到今天为止我国依然是该种水泥主要的生产地。原因就在于该种水泥满足了我国多种行业的实际需求,面向国内广阔的市场,并利用国内丰富的水泥生产线降低了成本。

笔者认为所谓的结合国内实际情况应该是既考虑产业需求,又考虑生产能力的问题。十分注重节约资源,但也要发挥我国的资源优势,而不是针对先发国家的优势“见子打子”的去赶超。这方面,我们有许多惨痛的教训。

2010年前后,我国媒体密集报道了我国稀土资源被贱卖的情况。根据2011年人民日报披露的数据,“1990年至2005年,中国稀土出口量增长了近10倍,但价格却下降了50%。”由于供应了全世界稀土需要量的80-90%,我国的稀土资源正急剧萎缩,“上世纪70年代之前,中国稀土储量占世界储量超过90%;1996年则下降到43%。而据美国国家地质调查局最新统计,2009年中国稀土储量占世界比重已下降到31%”(而如今已不足23%——笔者注)。

面对这一严峻情况,相关部门采取了许多对策。主要是限制稀土原料的出口,同时加快稀土精加工的研发。这些政策取得了一些成果,不过没有完全改变不利局势。

2014月3月27日,美国、欧盟、日本起诉中国稀土、钨、钼出口限制,世贸组织最终裁定中国败诉。除了国际压力,针对稀土资源的私挖乱采和走私出口也屡禁不止,一些地方偷采甚至已经造成了严重的环境问题。

(湖南某处造成附近水库重金属污染的稀土偷采现场,偷采者已受刑事处罚)

而稀土乱象其实只是材料产业布局不合理的一个缩影。短时间内,我国在很多领域还很难追上国际先进水平,其中就包括稀土精加工。而很多稀土矿由民营企业负责开采,还有很多稀土矿就分布在地表,这就意味着很难对稀土资源进行有效的管理。研发的技术用不上,而其他领域又没有对应的稀土产品用,最后只能是珍稀矿产以白菜价大量出口。

而在这样的情况下,相关的研究所还是很少愿意花大力气研究稀土材料在传统工业中的应用。诚然,宝贵的稀土资源最好应该使用在高精尖的领域,做出世界领先的产品从而出口赚钱。现实却是,短时间内我国稀土精加工领域还发展不起来,而稀土原料的价格已经不比传统材料增强剂昂贵多少了。

而良好的产业布局就是不仅要有志于与西方发达国家在相同产品上拼刺刀,更要随时结合好市场需要,开发出有利于提高中国现阶段企业竞争能力的新产品和“土”产品。

解决部分行业领域材料问题必须要有高瞻远瞩的顶层设计和合理科学的产业布局。这样的布局必须是在中国现阶段国情下各行业联合的集约化的布局,而且还应该有一定的弹性,可以随时针对变化的情况进行把资源向急需研发也能研发成功的领域集中。

我国目前还有许多工业部门甚至是关键工业的材料问题还没有完全解决,同时作为世界市场竞争中相对弱势的一方也没有资金和人才的突出优势,面对这些困难,只有不断改变优化思路才能实现弯道超车。

******2014年在中央经济工作会议上的讲话时强调“技术是难点,但更难的是对市场需求的理解,这是一个需要探索和试错的过程。”在市场竞争中如何不断地从市场的角度总结国情,如何制定合理的政策以解决我国部分行业的材料问题依然值得继续深思。

全部0条评论

快来发表一下你的评论吧 !